As instalações elétricas industriais exigem uma infraestrutura robusta capaz de suportar décadas de serviço, mantendo padrões de segurança e desempenho. A seleção de materiais apropriados para sistemas de gerenciamento de cabos impacta diretamente os custos operacionais de longo prazo, requisitos de manutenção e confiabilidade do sistema. Instalações modernas requerem bandejas portacabos que resistam a condições ambientais adversas, suportem cargas substanciais de cabos e não se deteriorem ao longo de períodos prolongados. Compreender as propriedades dos materiais que contribuem para a durabilidade permite que engenheiros e gestores de instalações tomem decisões informadas, otimizando tanto o investimento inicial quanto o desempenho ao longo do ciclo de vida.

Construção em Aço para Máxima Capacidade de Carga

Propriedades do Aço Galvanizado a Fogo

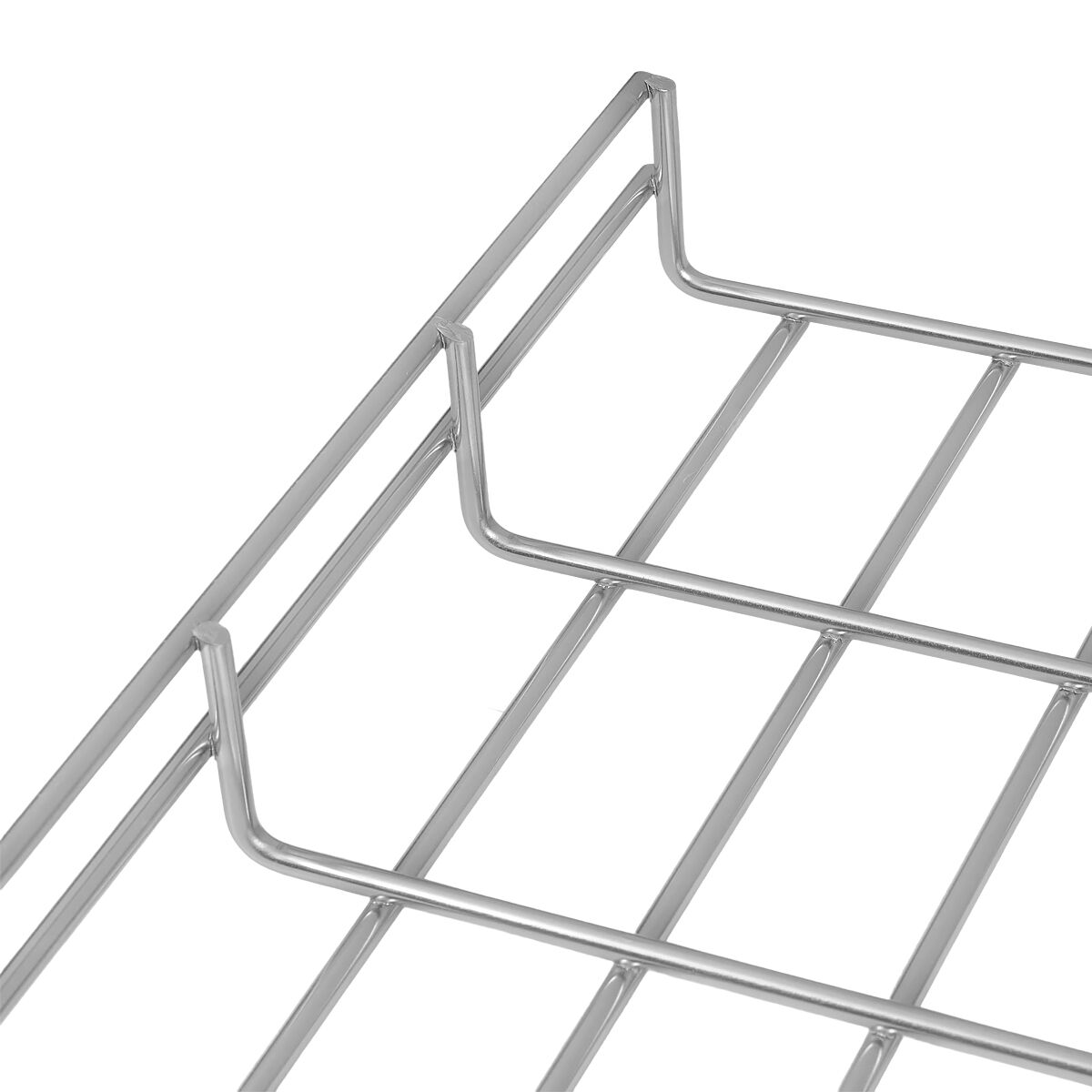

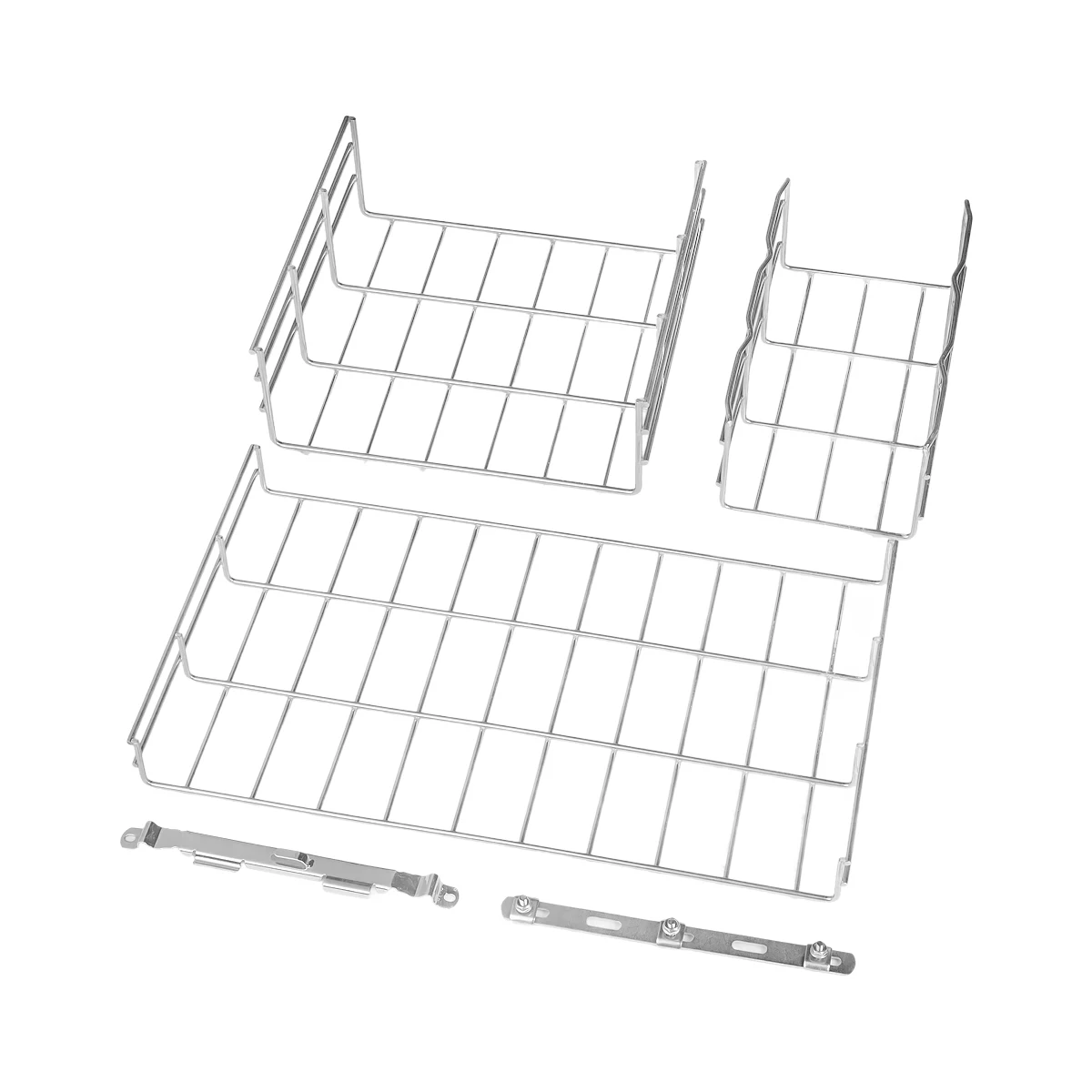

O aço galvanizado a quente representa o padrão ouro para bandejas de cabos em aplicações industriais pesadas. Este processo de fabricação envolve imergir componentes de aço conformados em zinco fundido, criando uma ligação metalúrgica que proporciona resistência excepcional à corrosão. A espessura do revestimento de zinco varia normalmente entre 45 e 85 mícrons, dependendo da espessura do aço e dos requisitos da aplicação. Esta camada protetora sofre corrosão de forma sacrificial antes do aço subjacente, prolongando a vida útil das bandejas de cabos para 25 a 50 anos na maioria dos ambientes. O processo de galvanização também cria uma característica auto-regenerativa, onde pequenos arranhões ou abrasões desenvolvem automaticamente uma patina protetora.

As propriedades mecânicas das bandejas portacabos em aço galvanizado as tornam ideais para vencer longas distâncias sem suportes intermediários. As capacidades de carga podem exceder 150 libras por pé linear em configurações padrão do tipo escada, mantendo a integridade estrutural sob condições de carga dinâmica. A estabilidade térmica permanece excelente nas faixas industriais de operação, com coeficientes mínimos de expansão térmica que evitam travamentos ou deformações. As propriedades magnéticas do aço também facilitam a instalação de suportes e acessórios para cabos utilizando sistemas de montagem magnética.

Aço Inoxidável para Ambientes Extremos

As bandejas para cabos em aço inoxidável oferecem desempenho superior em ambientes corrosivos onde o aço galvanizado pode ser insuficiente. O aço inoxidável grau 316L contém adições de molibdênio que aumentam a resistência à corrosão por pites e corrosão sob fresta induzidas por cloretos, tornando-o adequado para aplicações marítimas, de processamento químico e na indústria alimentícia. A camada passiva de óxido que se forma naturalmente nas superfícies de aço inoxidável proporciona proteção autorenovável contra corrosão atmosférica, eliminando a necessidade de manutenção periódica de revestimentos. A vida útil esperada para bandejas para cabos em aço inoxidável frequentemente excede 50 anos em ambientes agressivos.

As propriedades não magnéticas dos aços inoxidáveis austeníticos evitam interferência com equipamentos eletrônicos sensíveis, tornando essas bandejas portacabos particularmente valiosas em centros de dados e instalações de telecomunicações. A flexibilidade de fabricação permite configurações complexas de roteamento, mantendo superfícies lisas que minimizam as forças de tração nos cabos durante a instalação. A alta relação resistência-peso do aço inoxidável possibilita vãos maiores e reduz os requisitos de estrutura de suporte em comparação com outros materiais.

Soluções em Liga de Alumínio para Aplicações Sensíveis ao Peso

Resistência à Corrosão por Anodização

As bandejas de cabos de alumínio oferecem excelente durabilidade, ao mesmo tempo que proporcionam significativas vantagens em peso em comparação com as alternativas em aço. A camada de óxido natural que se forma nas superfícies de alumínio fornece proteção inerente contra corrosão, a qual pode ser melhorada por meio de processos de anodização. As bandejas de cabos de alumínio anodizado apresentam camadas de óxido controladas com até 25 mícrons de espessura, criando superfícies duras e resistentes ao desgaste, com aparência estética aprimorada. A natureza porosa dos revestimentos anodizados permite a integração de cor e adesão melhorada de tratamentos protetores complementares quando exigidos para ambientes específicos.

As ligas de alumínio comumente utilizadas em Bandejas para Cabos incluem as ligas 6061-T6 e 6063-T5, que oferecem combinações ideais de resistência, resistência à corrosão e maleabilidade. Essas ligas mantêm as propriedades estruturais em amplas faixas de temperatura e resistem ao fendilhamento por corrosão sob tensão na maioria dos ambientes industriais. A condutividade térmica do alumínio também proporciona dissipação natural de calor para cabos elétricos, reduzindo os requisitos de derating e melhorando a capacidade de condução de corrente.

Benefícios da Instalação Leve

A vantagem da densidade dos bandeijões de cabos de alumínio reduz significativamente a mão de obra de instalação e os requisitos da estrutura de suporte. Pesando aproximadamente um terço do peso de sistemas equivalentes de aço, os bandeijões de cabos de alumínio permitem comprimentos maiores de transporte e manuseio manual mais fácil durante a instalação. Cargas mortas reduzidas resultam em suportes menores, hardware de fixação em tetos mais leve e requisitos simplificados de ancoragem sísmica. A excelente usinabilidade do material permite modificações no campo e peças especiais sem necessidade de ferramentas especializadas ou permissões para trabalhos a quente.

As propriedades não-esparkantes do alumínio oferecem vantagens em termos de segurança em locais perigosos onde os riscos de ignição devem ser minimizados. O material mantém sua ductilidade em baixas temperaturas, evitando modos de falha frágil que podem afetar outros materiais em condições extremas de frio. As características de expansão térmica do alumínio são previsíveis e controláveis mediante o correto posicionamento das juntas de dilatação e projeto dos suportes.

Materiais Compósitos de Plástico Reforçado com Fibra

Resistência Química e Durabilidade Ambiental

As bandejas portacabos de plástico reforçado com fibra (PRFV) oferecem resistência química excepcional e durabilidade ambiental em aplicações onde os materiais metálicos apresentam limitações. Construídas com reforços de fibra de vidro embutidos em matrizes de resina poliéster, vinil éster ou epóxi, esses materiais compósitos resistem ao ataque de ácidos, bases, sais e solventes orgânicos. A natureza não condutora do PRFV elimina preocupações com corrosão galvânica e problemas de continuidade elétrica que podem afetar as bandejas portacabos metálicas em certas instalações. A vida útil esperada para bandejas portacabos de PRFV corretamente projetadas varia de 30 a 50 anos, com requisitos mínimos de manutenção.

A estabilidade UV das bandejas de cabos de PRF depende da seleção da resina e do tratamento superficial, com gelcoat ou revestimentos superiores resistentes a UV proporcionando décadas de resistência à exposição externa. O material mantém suas propriedades mecânicas em faixas de temperatura de -40°F a 200°F, tornando-o adequado para instalações internas e externas. Formulações retardantes de chama atendem aos rigorosos requisitos de propagação de chama e geração de fumaça para conformidade com códigos prediais, mantendo ao mesmo tempo a integridade estrutural durante exposição ao fogo.

Isolamento Elétrico e Benefícios de Segurança

As propriedades dielétricas das bandejas de cabos em PRF proporcionam isolamento elétrico inerente, o que aumenta a segurança em instalações elétricas. Essa característica elimina a necessidade de conexões equipotenciais e aterramento exigidos pelas bandejas metálicas, simplificando a instalação e reduzindo os custos com materiais. A natureza não magnética do PRF evita interferências em equipamentos eletrônicos sensíveis e elimina preocupações com perdas por correntes parasitas em aplicações de alta frequência. Essas propriedades tornam as bandejas de cabos em PRF particularmente valiosas em hospitais, laboratórios e instalações de telecomunicações, onde a compatibilidade eletromagnética é crítica.

A resistência ao impacto das bandejas de cabos modernas em PRF supera a de muitos materiais tradicionais, proporcionando durabilidade contra danos mecânicos durante a instalação e o uso. As superfícies internas lisas minimizam o desgaste da capa dos cabos durante a instalação e ciclos térmicos, prolongando a vida útil dos cabos. A estabilidade dimensional sob carga evita deformações que podem criar pontos de tensão nos cabos e travamentos nas conexões de eletrodutos.

Tecnologias de Tratamento de Superfície para Proteção Aprimorada

Aplicações de Revestimento em Pó

A tecnologia de revestimento em pó oferece durabilidade superior do acabamento e proteção ambiental para bandejas de cabos em comparação com os sistemas tradicionais de tinta líquida. O processo de aplicação eletrostática cria uma espessura uniforme de revestimento variando entre 50 e 100 mícrons, garantindo cobertura completa de geometrias complexas, incluindo superfícies internas e zonas de solda. As formulações termofixas curam formando redes poliméricas reticuladas que resistem a lascamentos, arranhões e ataques químicos. A estabilidade da cor e a retenção de brilho permanecem excelentes ao longo de décadas de uso, mantendo a aparência estética enquanto proporcionam proteção funcional.

Revestimentos em pó de poliéster e poliuretano oferecem características de desempenho adequadas a ambientes específicos. Os sistemas de poliéster proporcionam excelente durabilidade climática e resistência aos raios UV para aplicações externas, enquanto as formulações de poliuretano oferecem superior resistência química e flexibilidade para ambientes industriais internos. O processo de aplicação gera compostos orgânicos voláteis mínimos e permite uma utilização eficiente do material por meio da recuperação e reutilização do excesso de pulverização.

Otimização do Processo de Galvanização a Quente

Os processos modernos de galvanização a quente evoluíram para proporcionar maior qualidade e consistência do revestimento para bandejas de cabos. Sequências de pré-tratamento, incluindo limpeza alcalina, decapagem ácida e fluoxilação, garantem uma preparação ideal da superfície para a aderência do zinco. O controle da composição do banho e o gerenciamento de temperatura criam uma espessura uniforme do revestimento, ao mesmo tempo que minimizam o consumo de zinco e o impacto ambiental. Tratamentos pós-galvanização, como imersão em água e passivação, melhoram ainda mais o desempenho e a aparência do revestimento.

Medidas de controle de qualidade, incluindo testes de espessura do revestimento, verificação de aderência e inspeção visual, garantem níveis consistentes de proteção ao longo das séries de produção. Instalações avançadas de galvanização utilizam sistemas automatizados de manuseio que minimizam danos ao revestimento e mantêm as tolerâncias dimensionais essenciais para bandeja de Cabos montagem e instalação. Os acabamentos resultantes oferecem décadas de serviço sem necessidade de manutenção, ao mesmo tempo que atendem rigorosas normas ambientais e de segurança.

Critérios de Seleção de Materiais para Aplicações Específicas

Avaliação do Ambiente Industrial

A seleção adequada de materiais para bandejas de cabos requer uma avaliação abrangente das condições ambientais, requisitos de carga e restrições de instalação. Extremos de temperatura, níveis de umidade, exposição a produtos químicos e contaminantes atmosféricos influenciam todos o desempenho do material e a expectativa de vida útil. Instalações industriais que processam produtos químicos corrosivos exigem especificações de materiais diferentes das encontradas em ambientes limpos de escritórios ou em instalações externas de utilidades. A análise de carga deve considerar não apenas o peso estático dos cabos, mas também forças dinâmicas provenientes da expansão térmica, atividade sísmica e requisitos de acesso para manutenção.

Fatores geográficos, incluindo proximidade com o litoral, níveis de poluição industrial e condições climáticas, impactam significativamente a durabilidade dos materiais. Ambientes com neblina salina exigem proteção contra corrosão aprimorada, enquanto ciclos extremos de temperatura podem favorecer materiais com estabilidade térmica superior. Requisitos de proteção contra incêndio e conformidade com códigos de construção frequentemente ditam propriedades específicas dos materiais e certificações de ensaio que devem ser verificadas durante o processo de seleção.

Análise dos custos do ciclo de vida

O custo total de propriedade para bandejas de cabos vai muito além dos custos iniciais de material e instalação, incluindo manutenção, substituição e considerações operacionais ao longo do ciclo de vida da instalação. Materiais premium com custos iniciais mais altos frequentemente oferecem valor superior por meio da redução das necessidades de manutenção, vida útil prolongada e maior confiabilidade. Os custos com mão de obra para acesso à manutenção, renovação de revestimentos e modificações no sistema podem exceder significativamente as despesas originais de instalação em ambientes industriais com condições operacionais agressivas.

As considerações sobre eficiência energética incluem os impactos do desempenho térmico na capacidade de condução de corrente dos cabos e na eficiência geral do sistema elétrico da instalação. Materiais com condutividade térmica superior podem reduzir os requisitos de redução de capacidade dos cabos, permitindo tamanhos menores dos condutores e menores custos de instalação. O impacto ambiental da produção, transporte e descarte final dos materiais influencia cada vez mais as decisões de seleção, à medida que a sustentabilidade se torna uma prioridade para instalações industriais.

Melhores Práticas para Instalação e Manutenção

Requisitos Adequados de Suporte e Espaçamento

O desempenho ideal de bandejas para cabos depende do espaçamento adequado dos suportes, considerando as propriedades do material, distribuição das cargas e limites de deflexão. As bandejas para cabos em aço normalmente exigem intervalos de apoio entre 8 e 12 pés para condições de carga padrão, enquanto os sistemas em alumínio podem necessitar de espaçamento mais próximo devido aos menores valores de módulo de elasticidade. As bandejas em PRF frequentemente especificam o espaçamento dos suportes com base em combinações específicas de carga e faixas de temperatura ambiental que afetam a rigidez do material. Um projeto adequado de suporte evita a deflexão excessiva, que pode criar pontos de tensão nos cabos e comprometer a confiabilidade do sistema.

A colocação de juntas de dilatação torna-se crítica em trechos longos de bandejas para cabos, especialmente em instalações ao ar livre ou em instalações com variações significativas de temperatura. Os coeficientes de expansão térmica dos materiais determinam os requisitos de espaçamento das juntas, sendo que sistemas de aço normalmente exigem juntas a cada 30 a 45 metros e sistemas de alumínio necessitam de intervalos mais curtos. Um projeto adequado da junta mantém a continuidade estrutural, ao mesmo tempo que acomoda o movimento térmico sem travamento ou concentração de tensões.

Estratégias de Manutenção Preventiva

Programas eficazes de manutenção para bandejas de cabos focam em cronogramas de inspeção adaptados aos tipos de materiais e às condições ambientais. Inspeções visuais devem identificar degradação do revestimento, início de corrosão, danos mecânicos e problemas na integridade dos sistemas de suporte antes que comprometam o desempenho do sistema. Bandejas de cabos em aço galvanizado se beneficiam de limpezas periódicas e aplicações de reaplicação de revestimento nos pontos danificados, enquanto sistemas em aço inoxidável requerem intervenção mínima além da limpeza periódica para manter a aparência.

A documentação dos resultados das inspeções e das atividades de manutenção permite análises de tendências que podem prever necessidades de substituição e otimizar os intervalos de manutenção. Levantamentos com imagens térmicas podem identificar seções sobrecarregadas ou conexões elétricas inadequadas que possam acelerar a degradação dos materiais. O planejamento adequado da manutenção inclui a gestão de inventário de peças sobressalentes e a coordenação com os cronogramas de parada da instalação para minimizar interrupções operacionais durante atividades de manutenção maiores.

Perguntas Frequentes

Quais fatores determinam a escolha ideal de material para bandejas de cabos em aplicações industriais

A seleção de material para bandejas portacabos industriais depende das condições ambientais, requisitos de carga, restrições de instalação e considerações de custo ao longo do ciclo de vida. Ambientes corrosivos favorecem o aço inoxidável ou materiais em FRP, enquanto aplicações industriais padrão normalmente utilizam aço galvanizado para obter um equilíbrio ótimo entre custo e desempenho. Extremos de temperatura, requisitos sísmicos e códigos de proteção contra incêndio também influenciam as especificações dos materiais. A avaliação adequada inclui a análise de contaminantes atmosféricos, níveis de umidade e exposições químicas potenciais que possam afetar a durabilidade do material durante a vida útil pretendida.

Como os diferentes materiais de bandejas portacabos se comparam em termos de requisitos de manutenção

As bandejas de aço galvanizado exigem inspeção periódica da integridade do revestimento e repintura em pontos danificados, normalmente a cada 5 a 10 anos, dependendo das condições ambientais. Os sistemas de aço inoxidável necessitam de manutenção mínima além da limpeza periódica, com intervalos de serviço que podem atingir 15 a 20 anos na maioria dos ambientes. As bandejas de PRF requerem apenas inspeção visual e limpeza, praticamente sem necessidade de manutenção de revestimento ao longo de toda a sua vida útil. Os sistemas de alumínio situam-se entre o aço e o aço inoxidável quanto aos requisitos de manutenção, com acabamentos anodizados proporcionando proteção de longo prazo com intervenções mínimas.

Quais capacidades de carga podem ser esperadas dos diferentes materiais de bandejas porta-cabos

As bandejas de cabos em aço oferecem a maior capacidade de carga, suportando tipicamente de 150 a 300 libras por pé linear, dependendo da configuração e do comprimento do vão. Os sistemas em alumínio fornecem de 60% a 80% da capacidade equivalente ao aço, oferecendo significativas vantagens em peso para instalação e requisitos de estrutura de suporte. As bandejas de PRFV suportam cargas moderadas de 75 a 150 libras por pé linear, com capacidade dependente do teor de fibra e da seleção da resina. Todos os materiais exigem análise de engenharia adequada, considerando cargas permanentes, sobrecargas e forças dinâmicas, para garantir fatores de segurança suficientes ao longo de toda a instalação.

Como a exposição ambiental afeta a vida útil dos diferentes materiais de bandejas de cabos

As condições ambientais impactam significativamente a vida útil da bandeja de cabos, sendo que materiais adequadamente selecionados proporcionam 25 a 50 anos de desempenho confiável. Sistemas em aço galvanizado duram de 25 a 35 anos em ambientes moderados, mas podem exigir substituição antecipada em condições altamente corrosivas. Materiais em aço inoxidável e PRFV podem superar os 50 anos de vida útil em ambientes agressivos onde outros materiais falham prematuramente. A seleção adequada de materiais com base em avaliação ambiental específica garante desempenho ideal ao longo do ciclo de vida previsto para a instalação, minimizando custos inesperados de substituição.

Sumário

- Construção em Aço para Máxima Capacidade de Carga

- Soluções em Liga de Alumínio para Aplicações Sensíveis ao Peso

- Materiais Compósitos de Plástico Reforçado com Fibra

- Tecnologias de Tratamento de Superfície para Proteção Aprimorada

- Critérios de Seleção de Materiais para Aplicações Específicas

- Melhores Práticas para Instalação e Manutenção

-

Perguntas Frequentes

- Quais fatores determinam a escolha ideal de material para bandejas de cabos em aplicações industriais

- Como os diferentes materiais de bandejas portacabos se comparam em termos de requisitos de manutenção

- Quais capacidades de carga podem ser esperadas dos diferentes materiais de bandejas porta-cabos

- Como a exposição ambiental afeta a vida útil dos diferentes materiais de bandejas de cabos