Las instalaciones eléctricas industriales exigen una infraestructura robusta capaz de soportar décadas de servicio manteniendo los estándares de seguridad y rendimiento. La selección de materiales adecuados para los sistemas de gestión de cables impacta directamente en los costos operativos a largo plazo, los requisitos de mantenimiento y la fiabilidad del sistema. Las instalaciones modernas requieren bandejas portacables que resistan condiciones ambientales adversas, soporten cargas sustanciales de cables y eviten la degradación durante períodos prolongados. Comprender las propiedades de los materiales que contribuyen a la durabilidad permite a los ingenieros y responsables de instalaciones tomar decisiones informadas que optimicen tanto la inversión inicial como el rendimiento durante todo el ciclo de vida.

Construcción de Acero para Máxima Capacidad de Carga

Propiedades del Acero Galvanizado por Inmersión en Caliente

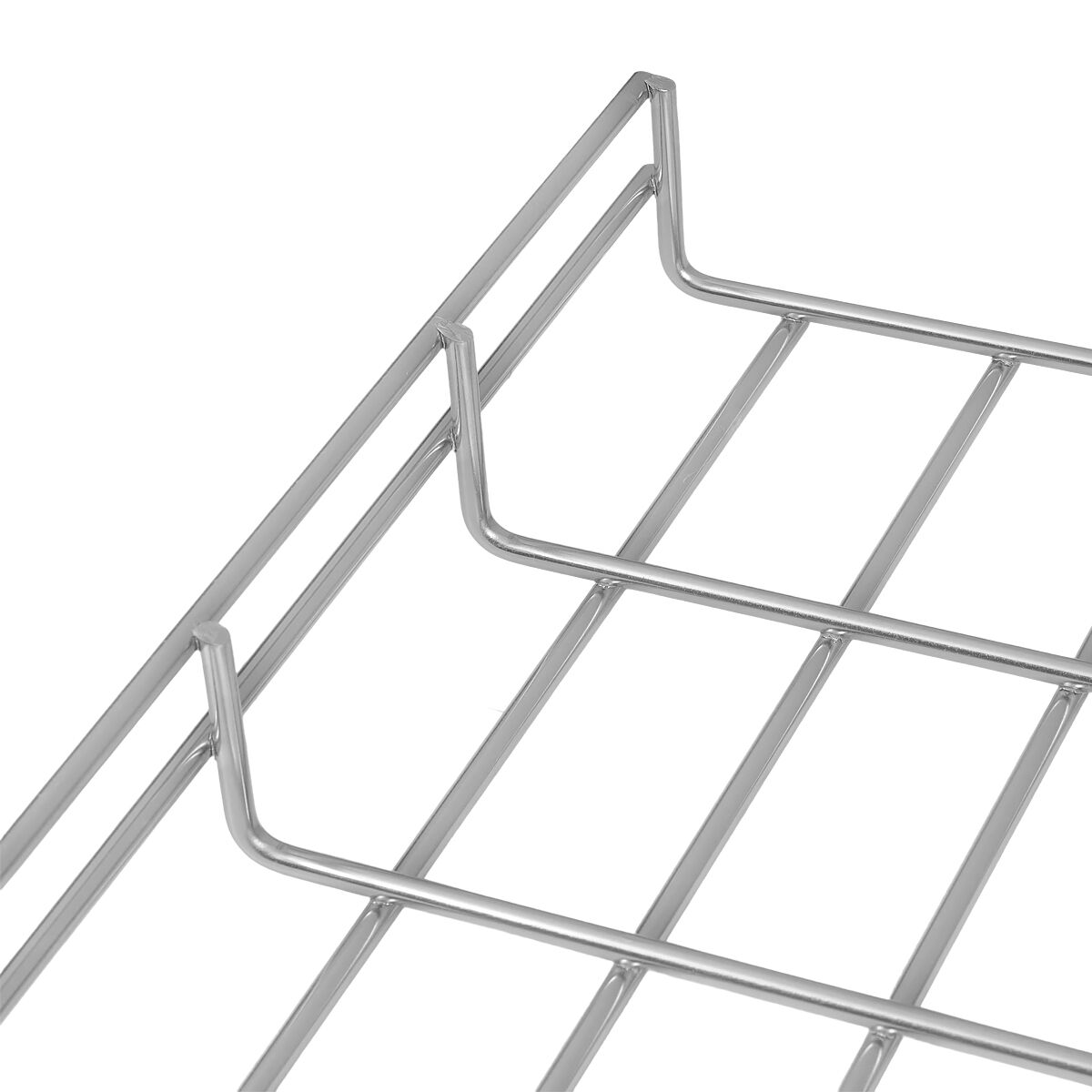

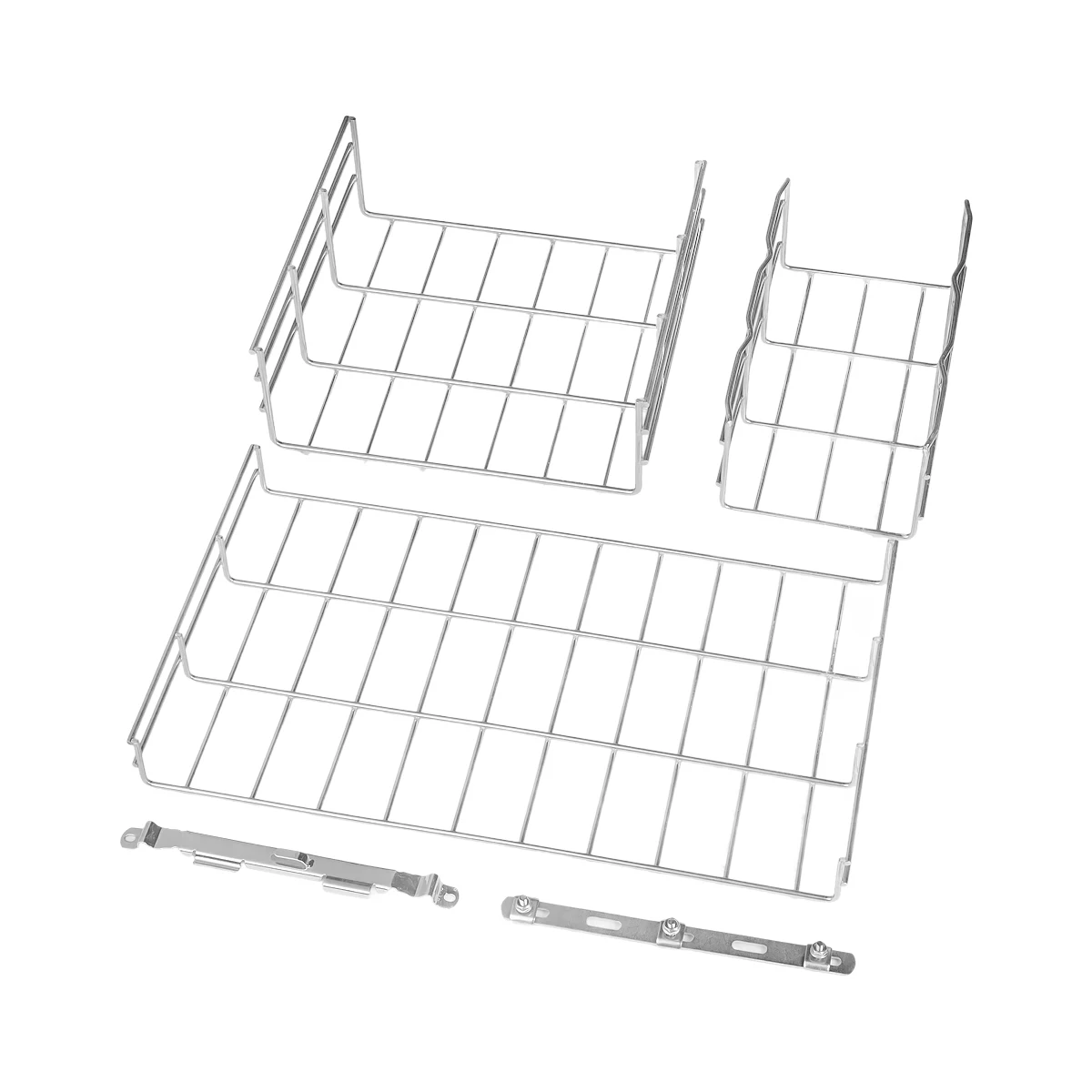

El acero galvanizado en caliente representa el estándar oro para bandejas portacables en aplicaciones industriales pesadas. Este proceso de fabricación consiste en sumergir componentes de acero conformados en zinc fundido, creando un enlace metalúrgico que proporciona una excepcional resistencia a la corrosión. El espesor del recubrimiento de zinc suele oscilar entre 45 y 85 micrones, dependiendo del espesor del acero y los requisitos de la aplicación. Esta capa protectora se corroe sacrificialmente antes que el acero subyacente, prolongando la vida útil de las bandejas portacables entre 25 y 50 años en la mayoría de los entornos. El proceso de galvanizado también crea una característica autorreparable, mediante la cual arañazos o abrasiones menores desarrollan automáticamente una pátina protectora.

Las propiedades mecánicas de las bandejas portacables de acero galvanizado las hacen ideales para cubrir largas distancias sin soportes intermedios. Las capacidades de carga pueden superar las 150 libras por pie lineal en configuraciones estándar de tipo escalera, manteniendo la integridad estructural bajo condiciones de carga dinámica. La estabilidad térmica sigue siendo excelente en los rangos industriales de operación, con coeficientes mínimos de expansión térmica que evitan bloqueos o deformaciones. Las propiedades magnéticas del acero también facilitan la instalación fácil de soportes y accesorios para cables mediante sistemas de montaje magnético.

Acero Inoxidable para Entornos Extremos

Las bandejas portacables de acero inoxidable ofrecen un rendimiento superior en entornos corrosivos donde el acero galvanizado podría resultar insuficiente. El acero inoxidable grado 316L contiene adiciones de molibdeno que mejoran la resistencia a la corrosión por picaduras y a la corrosión intersticial inducida por cloruros, lo que lo hace adecuado para aplicaciones marinas, en procesos químicos y en la industria alimentaria. La capa pasiva de óxido que se forma naturalmente sobre las superficies de acero inoxidable proporciona una protección autorrenovable frente a la corrosión atmosférica, eliminando la necesidad de mantenimiento periódico de recubrimientos. Se espera que la vida útil de las bandejas portacables de acero inoxidable supere con frecuencia los 50 años en entornos agresivos.

Las propiedades no magnéticas de los aceros inoxidables austeníticos evitan interferencias con equipos electrónicos sensibles, lo que hace que estas bandejas portacables sean particularmente valiosas en centros de datos y instalaciones de telecomunicaciones. La flexibilidad de fabricación permite configuraciones complejas de enrutamiento manteniendo superficies lisas que minimizan las fuerzas de tracción sobre los cables durante la instalación. La alta relación resistencia-peso del acero inoxidable posibilita tramos más largos y requiere menos estructuras de soporte en comparación con otros materiales.

Soluciones de Aleación de Aluminio para Aplicaciones Sensibles al Peso

Resistencia a la Corrosión mediante Anodizado

Las bandejas portacables de aluminio ofrecen una excelente durabilidad mientras proporcionan ventajas significativas de peso en comparación con las alternativas de acero. La capa de óxido natural que se forma en las superficies de aluminio proporciona una protección inherente contra la corrosión, que puede mejorarse mediante procesos de anodizado. Las bandejas portacables de aluminio anodizado presentan capas de óxido controladas de hasta 25 micrones de espesor, creando superficies duras y resistentes al desgaste con una apariencia estética mejorada. La naturaleza porosa de los recubrimientos anodizados permite la integración de color y una mayor adhesión de tratamientos protectores adicionales cuando se requieren para ambientes específicos.

Las aleaciones de aluminio comúnmente utilizadas en Bandejas Portacables incluyen grados 6061-T6 y 6063-T5, que ofrecen combinaciones óptimas de resistencia, resistencia a la corrosión y maleabilidad. Estas aleaciones mantienen propiedades estructurales en amplios rangos de temperatura y resisten la fisuración por corrosión bajo tensión en la mayoría de los entornos industriales. La conductividad térmica del aluminio también proporciona una disipación natural del calor para cables eléctricos, reduciendo los requisitos de reducción de capacidad y mejorando la capacidad de conducción de corriente.

Beneficios de instalación ligera

La ventaja de densidad de las bandejas portacables de aluminio reduce significativamente la mano de obra de instalación y los requisitos de estructuras de soporte. Al pesar aproximadamente un tercio en comparación con sistemas equivalentes de acero, las bandejas portacables de aluminio permiten longitudes de transporte más largas y un manejo manual más fácil durante la instalación. Las cargas muertas reducidas se traducen en soportes más pequeños, herrajes más ligeros para fijación al techo y requisitos simplificados de refuerzo sísmico. La excelente maquinabilidad del material permite modificaciones en campo y accesorios personalizados sin necesidad de herramientas especializadas ni permisos para trabajos en caliente.

Las propiedades no chispeantes del aluminio ofrecen ventajas de seguridad en lugares peligrosos donde deben minimizarse los riesgos de ignición. El material mantiene su ductilidad a bajas temperaturas, evitando modos de falla frágil que pueden afectar a otros materiales en condiciones extremas de frío. Las características de expansión térmica del aluminio son predecibles y manejables mediante una colocación adecuada de juntas de expansión y un diseño apropiado de soportes.

Materiales compuestos de plástico reforzado con fibra

Resistencia química y durabilidad ambiental

Las bandejas portacables de plástico reforzado con fibra (FRP) ofrecen una resistencia excepcional a productos químicos y durabilidad ambiental en aplicaciones donde los materiales metálicos presentan limitaciones. Construidas a partir de refuerzos de fibra de vidrio incrustados en matrices de resina de poliéster, vinilester o epoxi, estos materiales compuestos resisten el ataque de ácidos, bases, sales y disolventes orgánicos. La naturaleza no conductora del FRP elimina las preocupaciones sobre corrosión galvánica y problemas de continuidad eléctrica que pueden afectar a las bandejas portacables metálicas en ciertas instalaciones. La vida útil esperada para bandejas portacables FRP correctamente diseñadas oscila entre 30 y 50 años con requisitos mínimos de mantenimiento.

La estabilidad UV de las bandejas portacables de PRF depende de la selección de resina y del tratamiento superficial, siendo el gelcoat o los recubrimientos superiores resistentes a los rayos UV los que proporcionan décadas de resistencia frente a la exposición al aire libre. El material mantiene sus propiedades mecánicas en rangos de temperatura desde -40°F hasta 200°F, lo que lo hace adecuado para instalaciones tanto interiores como exteriores. Las formulaciones ignífugas cumplen con requisitos estrictos de propagación de llama y generación de humo para la conformidad con los códigos de construcción, manteniendo al mismo tiempo la integridad estructural durante la exposición al fuego.

Aislamiento eléctrico y beneficios de seguridad

Las propiedades dieléctricas de las bandejas portacables de FRP proporcionan un aislamiento eléctrico inherente que mejora la seguridad en las instalaciones eléctricas. Esta característica elimina la necesidad de conexiones equipotenciales y requisitos de puesta a tierra asociados con bandejas metálicas, simplificando la instalación y reduciendo los costos de materiales. La naturaleza no magnética del FRP evita interferencias con equipos electrónicos sensibles y elimina preocupaciones sobre pérdidas por corrientes parásitas en aplicaciones de alta frecuencia. Estas propiedades hacen que las bandejas portacables de FRP sean particularmente valiosas en hospitales, laboratorios e instalaciones de telecomunicaciones donde la compatibilidad electromagnética es crítica.

La resistencia al impacto de las bandejas portacables modernas de FRP supera a la de muchos materiales tradicionales, proporcionando durabilidad frente a daños mecánicos durante la instalación y el servicio. Las superficies internas lisas minimizan el desgaste de la cubierta del cable durante la instalación y los ciclos térmicos, prolongando la vida útil del cable. La estabilidad dimensional bajo carga evita la deformación que puede crear puntos de tensión en los cables y atascos en las conexiones de conductos.

Tecnologías de Tratamiento Superficial para una Protección Mejorada

Aplicaciones de Recubrimiento en Polvo

La tecnología de recubrimiento en polvo ofrece una mayor durabilidad del acabado y protección ambiental para bandejas portacables en comparación con los sistemas tradicionales de pintura líquida. El proceso de aplicación electrostática crea un espesor de recubrimiento uniforme que varía entre 50 y 100 micrones, asegurando una cobertura completa de geometrías complejas, incluyendo superficies internas y zonas de soldadura. Las formulaciones de polvo termoendurecible se curan formando redes poliméricas entrecruzadas que resisten astillamientos, arañazos y ataques químicos. La estabilidad del color y la retención del brillo permanecen excelentes durante décadas de servicio, manteniendo la apariencia estética mientras proporcionan protección funcional.

Los recubrimientos en polvo de poliéster y poliuretano ofrecen diferentes características de rendimiento adecuadas para entornos específicos. Los sistemas de poliéster proporcionan una excelente resistencia climática y a los rayos UV para aplicaciones exteriores, mientras que las formulaciones de poliuretano ofrecen una mayor resistencia química y flexibilidad para entornos industriales interiores. El proceso de aplicación genera compuestos orgánicos volátiles mínimos y permite una utilización eficiente del material mediante la recuperación y reutilización del polvo sobrante.

Optimización del Proceso de Galvanizado por Inmersión en Caliente

Los procesos modernos de galvanizado en caliente se han desarrollado para ofrecer una mayor calidad y uniformidad del recubrimiento en bandejas portacables. Las etapas de pretratamiento, incluyendo limpieza cáustica, decapado ácido y fluxado, garantizan una preparación óptima de la superficie para la adherencia del zinc. El control de la composición del baño y la gestión de la temperatura crean un espesor de recubrimiento uniforme, al tiempo que minimizan el consumo de zinc y el impacto ambiental. Los tratamientos posteriores al galvanizado, como el enfriamiento por inmersión y la pasivación, mejoran aún más el rendimiento y la apariencia del recubrimiento.

Las medidas de control de calidad, incluyendo pruebas de espesor del recubrimiento, verificación de adherencia e inspección visual, aseguran niveles consistentes de protección a lo largo de las series de producción. Las instalaciones avanzadas de galvanizado utilizan sistemas automatizados de manipulación que minimizan los daños en el recubrimiento y mantienen tolerancias dimensionales críticas para bandeja de Cables montaje e instalación. Los acabados resultantes proporcionan décadas de servicio sin mantenimiento, cumpliendo al mismo tiempo con normas rigurosas de seguridad y medioambientales.

Criterios de Selección de Materiales para Aplicaciones Específicas

Evaluación del Entorno Industrial

La selección adecuada de materiales para bandejas portacables requiere una evaluación exhaustiva de las condiciones ambientales, los requisitos de carga y las limitaciones de instalación. Los extremos de temperatura, los niveles de humedad, la exposición a productos químicos y los contaminantes atmosféricos influyen todos en el rendimiento del material y en las expectativas de vida útil. Las instalaciones industriales que procesan productos químicos corrosivos exigen especificaciones de materiales diferentes a las de entornos de oficinas limpias o instalaciones exteriores de servicios públicos. El análisis de carga debe considerar no solo el peso estático de los cables, sino también las fuerzas dinámicas provocadas por la expansión térmica, la actividad sísmica y los requisitos de acceso para mantenimiento.

Factores geográficos como la proximidad a la costa, los niveles de contaminación industrial y las condiciones climáticas afectan significativamente la durabilidad de los materiales. Los ambientes con exposición a niebla salina requieren una protección mejorada contra la corrosión, mientras que los ciclos extremos de temperatura pueden favorecer materiales con mayor estabilidad térmica. Los requisitos de protección contra incendios y el cumplimiento de los códigos de construcción suelen dictar propiedades específicas de los materiales y certificaciones de ensayo que deben verificarse durante el proceso de selección.

Análisis de Costos del Ciclo de Vida

El costo total de propiedad de las bandejas portacables va mucho más allá del costo inicial de los materiales y la instalación, e incluye mantenimiento, reemplazo y consideraciones operativas durante todo el ciclo de vida de la instalación. Los materiales premium con costos iniciales más altos a menudo ofrecen un valor superior gracias a requisitos de mantenimiento reducidos, una vida útil prolongada y una mayor confiabilidad. Los costos laborales por acceso para mantenimiento, renovación de recubrimientos y modificaciones del sistema pueden superar significativamente los gastos originales de instalación en entornos industriales con condiciones operativas agresivas.

Las consideraciones de eficiencia energética incluyen los impactos del rendimiento térmico sobre la capacidad de conducción de corriente de los cables y la eficiencia general del sistema eléctrico de la instalación. Los materiales con conductividad térmica superior pueden reducir los requisitos de reducción de capacidad de los cables, permitiendo tamaños de conductor más pequeños y menores costos de instalación. El impacto ambiental de la producción, transporte y eliminación al final de su vida útil de los materiales influye cada vez más en las decisiones de selección, ya que la sostenibilidad se convierte en una prioridad para las instalaciones industriales.

Prácticas óptimas para la instalación y mantenimiento

Requisitos adecuados de soporte y espaciado

El rendimiento óptimo de las bandejas portacables depende del espaciado adecuado de los soportes, que considera las propiedades del material, la distribución de cargas y los límites de deflexión. Las bandejas portacables de acero requieren normalmente intervalos de soporte de 8 a 12 pies para condiciones de carga estándar, mientras que los sistemas de aluminio pueden necesitar un espaciado más cercano debido a sus menores valores de módulo elástico. Las bandejas portacables de PRF suelen especificar el espaciado de soportes en función de combinaciones específicas de carga y rangos de temperatura ambiental que afectan la rigidez del material. Un diseño adecuado de soportes evita la deflexión excesiva, que puede crear puntos de tensión en los cables y comprometer la confiabilidad del sistema.

La colocación de juntas de dilatación resulta crítica en recorridos largos de bandejas portacables, especialmente en instalaciones al aire libre o en instalaciones con variaciones térmicas significativas. Los coeficientes de expansión térmica del material determinan los requisitos de espaciado de las juntas, siendo típico que los sistemas de acero requieran juntas cada 100 a 150 pies y los sistemas de aluminio necesiten intervalos más cortos. Un diseño adecuado de las juntas mantiene la continuidad estructural mientras permite el movimiento térmico sin atascos ni concentraciones de esfuerzo.

Estrategias de Mantenimiento Preventivo

Los programas de mantenimiento eficaces para bandejas portacables se centran en calendarios de inspección adaptados a los tipos de materiales y las condiciones ambientales. Las inspecciones visuales deben identificar la degradación del recubrimiento, la iniciación de la corrosión, daños mecánicos y problemas de integridad en los sistemas de soporte antes de que afecten el rendimiento del sistema. Las bandejas portacables de acero galvanizado se benefician de limpiezas periódicas y aplicaciones de recubrimiento de retoque en puntos dañados, mientras que los sistemas de acero inoxidable requieren una intervención mínima más allá de la limpieza periódica para mantener su apariencia.

La documentación de los resultados de inspección y las actividades de mantenimiento permite realizar análisis de tendencias que pueden predecir necesidades de reemplazo y optimizar los intervalos de mantenimiento. Las inspecciones mediante imágenes térmicas pueden identificar secciones sobrecargadas o conexiones eléctricas deficientes que podrían acelerar la degradación de los materiales. La planificación adecuada del mantenimiento incluye la gestión del inventario de piezas de repuesto y la coordinación con los programas de parada de instalaciones para minimizar las interrupciones operativas durante actividades de mantenimiento importantes.

Preguntas frecuentes

¿Qué factores determinan la elección óptima del material para bandejas portacables en aplicaciones industriales?

La selección de materiales para bandejas portacables industriales depende de las condiciones ambientales, los requisitos de carga, las limitaciones de instalación y las consideraciones de costo durante el ciclo de vida. En ambientes corrosivos se prefieren materiales como acero inoxidable o FRP, mientras que en aplicaciones industriales estándar normalmente se utiliza acero galvanizado por su equilibrio óptimo entre costo y rendimiento. Los extremos de temperatura, los requisitos sísmicos y las normas de protección contra incendios también influyen en las especificaciones del material. La evaluación adecuada incluye el análisis de contaminantes atmosféricos, niveles de humedad y posibles exposiciones químicas que puedan afectar la durabilidad del material durante la vida útil prevista.

¿Cómo se comparan los diferentes materiales de bandejas portacables en cuanto a los requisitos de mantenimiento?

Las bandejas portacables de acero galvanizado requieren inspecciones periódicas para verificar la integridad del recubrimiento y repintado en puntos dañados, típicamente cada 5 a 10 años dependiendo de las condiciones ambientales. Los sistemas de acero inoxidable necesitan un mantenimiento mínimo más allá de la limpieza periódica, con intervalos de servicio que pueden extenderse hasta 15-20 años en la mayoría de los entornos. Las bandejas portacables de FRP solo requieren inspección visual y limpieza, prácticamente sin necesidad de mantenimiento del recubrimiento durante toda su vida útil. Los sistemas de aluminio se sitúan entre el acero y el acero inoxidable en cuanto a requisitos de mantenimiento, con acabados anodizados que ofrecen protección a largo plazo con intervenciones mínimas.

¿Qué capacidades de carga pueden esperarse de los diferentes materiales de bandejas portacables?

Las bandejas portacables de acero ofrecen la mayor capacidad de carga, soportando típicamente entre 68 y 136 kilogramos por pie lineal dependiendo de la configuración y la longitud del tramo. Los sistemas de aluminio proporcionan entre el 60% y el 80% de la capacidad equivalente del acero, ofreciendo ventajas significativas en peso para la instalación y los requisitos de la estructura de soporte. Las bandejas portacables de PRF soportan cargas moderadas de entre 34 y 68 kilogramos por pie lineal, con una capacidad que depende del contenido de fibra y la selección de resina. Todos los materiales requieren un análisis de ingeniería adecuado considerando cargas muertas, cargas vivas y fuerzas dinámicas para garantizar factores de seguridad suficientes durante toda la instalación.

¿Cómo afecta la exposición ambiental a la vida útil de los diferentes materiales de bandejas portacables?

Las condiciones ambientales afectan significativamente la vida útil de las bandejas portacables, siendo posible alcanzar entre 25 y 50 años de funcionamiento confiable con materiales adecuadamente seleccionados. Los sistemas de acero galvanizado duran entre 25 y 35 años en ambientes moderados, pero podrían requerir reemplazo anticipado en condiciones altamente corrosivas. Los materiales de acero inoxidable y FRP pueden superar los 50 años de vida útil en entornos agresivos donde otros materiales fallan prematuramente. La selección adecuada del material, basada en una evaluación ambiental específica, garantiza un rendimiento óptimo durante todo el ciclo de vida previsto de la instalación, minimizando así costos inesperados de reemplazo.

Tabla de Contenido

- Construcción de Acero para Máxima Capacidad de Carga

- Soluciones de Aleación de Aluminio para Aplicaciones Sensibles al Peso

- Materiales compuestos de plástico reforzado con fibra

- Tecnologías de Tratamiento Superficial para una Protección Mejorada

- Criterios de Selección de Materiales para Aplicaciones Específicas

- Prácticas óptimas para la instalación y mantenimiento

-

Preguntas frecuentes

- ¿Qué factores determinan la elección óptima del material para bandejas portacables en aplicaciones industriales?

- ¿Cómo se comparan los diferentes materiales de bandejas portacables en cuanto a los requisitos de mantenimiento?

- ¿Qué capacidades de carga pueden esperarse de los diferentes materiales de bandejas portacables?

- ¿Cómo afecta la exposición ambiental a la vida útil de los diferentes materiales de bandejas portacables?