Les installations électriques industrielles exigent une infrastructure robuste capable de résister à des décennies de service tout en maintenant des normes de sécurité et de performance. Le choix des matériaux appropriés pour les systèmes de gestion des câbles influence directement les coûts opérationnels à long terme, les besoins en maintenance et la fiabilité du système. Les installations modernes nécessitent des chemins de câbles capables de supporter des conditions environnementales difficiles, de porter des charges importantes de câbles et de résister à la dégradation sur de longues périodes. La compréhension des propriétés des matériaux contribuant à la durabilité permet aux ingénieurs et gestionnaires d'installations de prendre des décisions éclairées optimisant à la fois l'investissement initial et la performance en cycle de vie.

Construction en acier pour une capacité maximale de charge

Propriétés de l'acier galvanisé à chaud

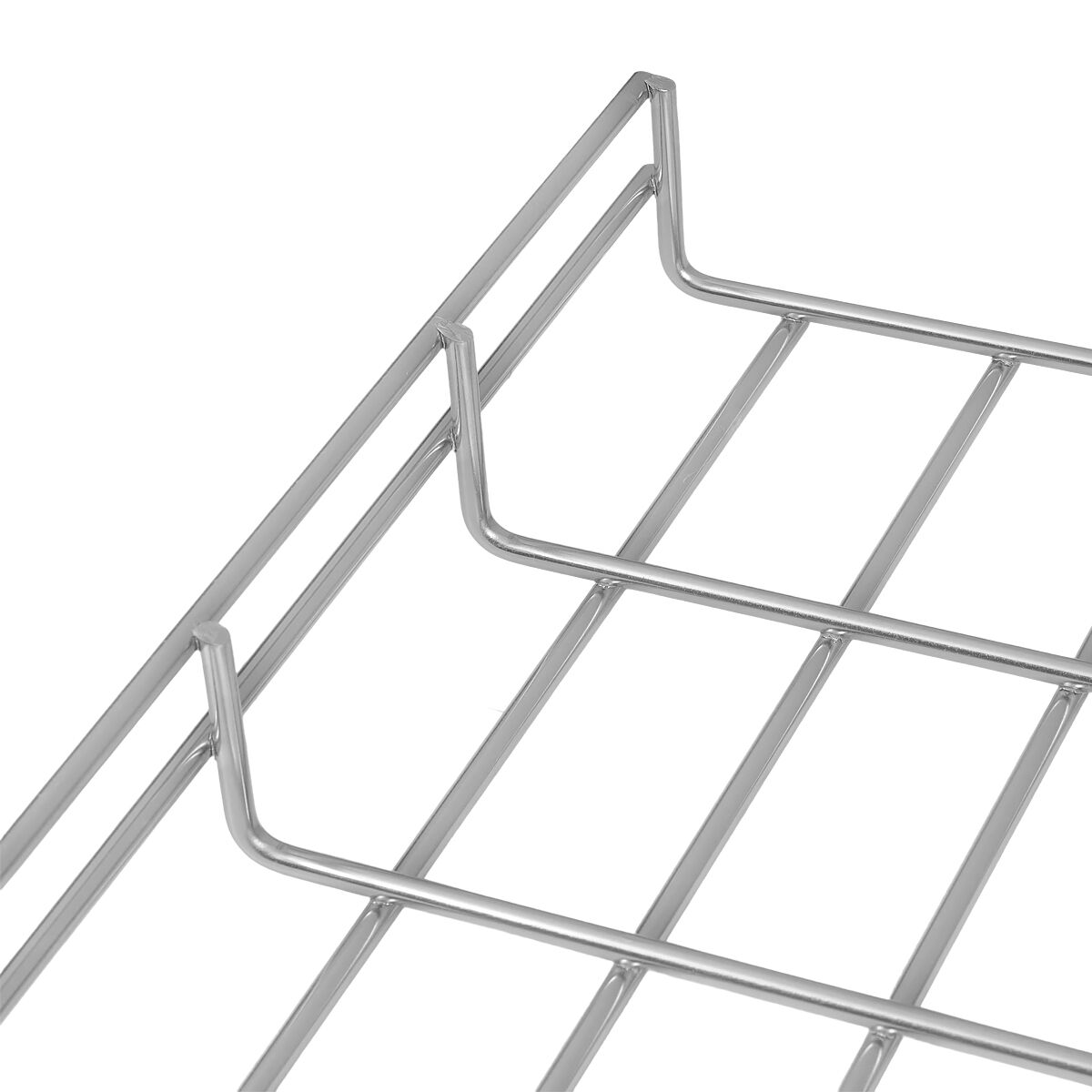

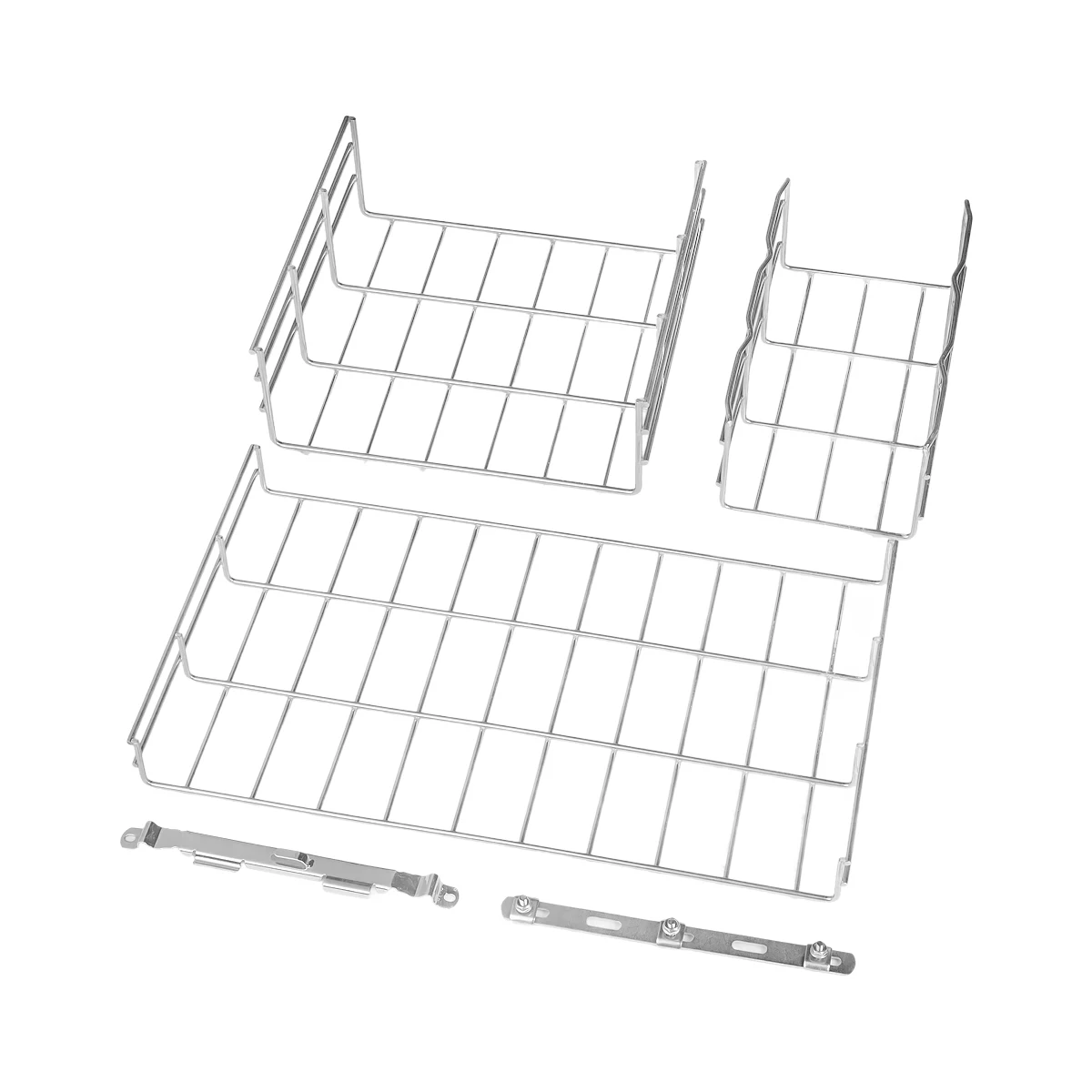

L'acier galvanisé à chaud représente la norme de référence pour les chemins de câbles dans les applications industrielles lourdes. Ce procédé de fabrication consiste à immerger des composants en acier préfabriqués dans du zinc fondu, créant ainsi une liaison métallurgique qui assure une résistance exceptionnelle à la corrosion. L'épaisseur du revêtement de zinc varie généralement entre 45 et 85 microns, selon l'épaisseur de l'acier et les exigences de l'application. Cette couche protectrice se corrode de manière sacrificielle avant l'acier sous-jacent, prolongeant la durée de service des chemins de câbles de 25 à 50 ans dans la plupart des environnements. Le procédé de galvanisation confère également une propriété d'auto-réparation, grâce à laquelle de légères rayures ou abrasions développent spontanément un patine protectrice.

Les propriétés mécaniques des chemins de câbles en acier galvanisé les rendent idéaux pour franchir de longues distances sans supports intermédiaires. Les capacités de charge peuvent dépasser 150 livres par pied linéaire pour les configurations standard de type échelle, tout en maintenant l'intégrité structurelle sous des conditions de charge dynamique. La stabilité thermique reste excellente dans les plages de fonctionnement industrielles, avec des coefficients de dilatation thermique minimes qui empêchent le coincement ou la déformation. Les propriétés magnétiques de l'acier facilitent également l'installation des supports et accessoires de câblage à l'aide de systèmes de fixation magnétiques.

Acier inoxydable pour environnements extrêmes

Les plateaux-câbles en acier inoxydable offrent des performances supérieures dans les environnements corrosifs où l'acier galvanisé pourrait s'avérer insuffisant. L'acier inoxydable de qualité 316L contient du molybdène, qui améliore la résistance à la corrosion par piqûres et en fissure induite par les chlorures, ce qui le rend adapté aux applications marines, au traitement chimique et dans l'industrie alimentaire. La couche d'oxyde passive qui se forme naturellement sur les surfaces en acier inoxydable assure une protection auto-renouvelable contre la corrosion atmosphérique, éliminant ainsi le besoin d'entretien périodique par revêtement. La durée de vie prévue des plateaux-câbles en acier inoxydable dépasse souvent 50 ans dans les environnements agressifs.

Les propriétés non magnétiques des aciers inoxydables austénitiques empêchent toute interférence avec les équipements électroniques sensibles, ce qui rend ces plateaux de câbles particulièrement précieux dans les centres de données et les installations de télécommunications. La flexibilité de fabrication permet des configurations de routage complexes tout en conservant des surfaces lisses qui minimisent les efforts de traction sur les câbles lors de l'installation. Le rapport résistance-poids élevé de l'acier inoxydable permet des portées plus longues et réduit les besoins en structures porteuses par rapport à d'autres matériaux.

Solutions en alliage d'aluminium pour applications sensibles au poids

Résistance à la corrosion par anodisation

Les plateaux de câbles en aluminium offrent une excellente durabilité tout en présentant un avantage significatif en termes de légèreté par rapport aux solutions en acier. La couche d'oxyde naturelle qui se forme sur les surfaces en aluminium assure une protection intrinsèque contre la corrosion, protection qui peut être renforcée par des traitements d'anodisation. Les plateaux de câbles en aluminium anodisé possèdent des couches d'oxyde contrôlées pouvant atteindre 25 microns d'épaisseur, créant ainsi des surfaces dures et résistantes à l'usure, avec une apparence esthétique améliorée. La nature poreuse des revêtements anodisés permet l'intégration de couleurs et une meilleure adhérence de traitements protecteurs supplémentaires, si nécessaire dans des environnements spécifiques.

Les alliages d'aluminium couramment utilisés dans Les chemins de câbles incluent les nuances 6061-T6 et 6063-T5, qui offrent des combinaisons optimales de résistance, de résistance à la corrosion et d'aptitude à la mise en forme. Ces alliages conservent leurs propriétés structurales sur de larges plages de température et résistent à la fissuration par corrosion sous contrainte dans la plupart des environnements industriels. La conductivité thermique de l'aluminium assure également une dissipation naturelle de la chaleur pour les câbles électriques, réduisant ainsi les besoins de déclassement et améliorant la capacité de transport du courant.

Avantages d'installation légers

L'avantage de densité des chemins de câbles en aluminium réduit considérablement la main-d'œuvre d'installation et les exigences en matière de structure de support. Pesant environ un tiers de ce que pèsent des systèmes équivalents en acier, les chemins de câbles en aluminium permettent des longueurs d'expédition plus importantes et une manipulation manuelle facilitée lors de l'installation. La réduction des charges permanentes se traduit par des supports plus petits, des quincailleries d'attache au plafond plus légères et des exigences simplifiées en matière de contreventement sismique. L'excellente usinabilité du matériau autorise des modifications sur site et des raccords personnalisés sans outillage spécialisé ni permis de travail à chaud.

Les propriétés non étincelantes de l'aluminium offrent des avantages en matière de sécurité dans les emplacements dangereux où les risques d'ignition doivent être minimisés. Le matériau conserve sa ductilité à basse température, évitant ainsi les modes de rupture fragile auxquels d'autres matériaux peuvent être sujets dans des conditions de froid extrême. Les caractéristiques de dilatation thermique de l'aluminium sont prévisibles et maîtrisables grâce à un positionnement adéquat des joints de dilatation et à une conception appropriée des supports.

Matériaux composites en plastique renforcé de fibres

Résistance chimique et durabilité environnementale

Les chemins de câbles en plastique renforcé de fibres (PRF) offrent une résistance chimique exceptionnelle et une durabilité environnementale dans les applications où les matériaux métalliques ont des limites. Constitués de renforts en fibre de verre intégrés dans des matrices de polyester, d'ester vinylique ou de résine époxy, ces matériaux composites résistent aux attaques d'acides, de bases, de sels et de solvants organiques. La nature non conductrice du PRF élimine les préoccupations liées à la corrosion galvanique et aux problèmes de continuité électrique qui peuvent affecter les chemins de câbles métalliques dans certaines installations. La durée de service attendue pour des chemins de câbles PRF correctement conçus varie de 30 à 50 ans avec des besoins minimes en maintenance.

La stabilité aux UV des plateaux de câbles en PRF dépend du choix de la résine et du traitement de surface, un gelcoat ou des couches supérieures résistantes aux UV offrant une résistance à l'exposition extérieure pendant des décennies. Le matériau conserve ses propriétés mécaniques dans des gammes de températures allant de -40 °F à 200 °F, ce qui le rend adapté aux installations intérieures comme extérieures. Les formulations ignifuges répondent aux exigences strictes en matière de propagation de la flamme et de production de fumée pour la conformité aux codes du bâtiment, tout en maintenant l'intégrité structurelle lors d'une exposition au feu.

Isolation électrique et avantages en matière de sécurité

Les propriétés diélectriques des chemins de câbles en PRF confèrent une isolation électrique intrinsèque qui améliore la sécurité dans les installations électriques. Cette caractéristique élimine la nécessité de liaisons et de mises à la terre requises pour les chemins de câbles métalliques, simplifiant ainsi l'installation et réduisant les coûts de matériaux. La nature non magnétique du PRF empêche les interférences avec les équipements électroniques sensibles et écarte tout souci lié aux pertes par courants de Foucault dans les applications à haute fréquence. Ces propriétés rendent les chemins de câbles en PRF particulièrement précieux dans les hôpitaux, les laboratoires et les installations de télécommunications où la compatibilité électromagnétique est essentielle.

La résistance aux chocs des plateaux de câbles en PRF modernes dépasse celle de nombreux matériaux traditionnels, offrant une durabilité contre les dommages mécaniques pendant l'installation et l'utilisation. Les surfaces intérieures lisses minimisent l'abrasion de la gaine des câbles pendant l'installation et les cycles thermiques, prolongeant ainsi la durée de vie des câbles. La stabilité dimensionnelle sous charge empêche le fléchissement, qui peut créer des points de contrainte sur les câbles et des blocages au niveau des raccordements dans les conduits.

Technologies de traitement de surface pour une protection renforcée

Applications de la peinture en poudre

La technologie de revêtement en poudre assure une durabilité supérieure du fini et une protection environnementale des plateaux de câbles par rapport aux systèmes traditionnels de peinture liquide. Le procédé d'application électrostatique crée une épaisseur de revêtement uniforme comprise entre 50 et 100 microns, garantissant une couverture complète des géométries complexes, y compris les surfaces internes et les zones de soudure. Les formulations de poudre thermodurcissables polymérisent pour former des réseaux polymériques réticulés résistants aux éclats, aux rayures et aux attaques chimiques. La stabilité de la couleur et la rétention du brillant restent excellentes pendant des décennies de service, préservant l'aspect esthétique tout en assurant une protection fonctionnelle.

Les revêtements en poudre de polyester et de polyuréthane offrent des caractéristiques de performance adaptées à des environnements spécifiques. Les systèmes à base de polyester assurent une excellente tenue aux intempéries et une résistance UV pour les applications extérieures, tandis que les formulations en polyuréthane offrent une meilleure résistance chimique et une plus grande flexibilité dans les environnements industriels intérieurs. Le procédé d'application génère un minimum de composés organiques volatils et permet une utilisation efficace du matériau grâce à la récupération et au réemploi de la poudre excédentaire.

Optimisation du procédé de galvanisation à chaud

Les procédés modernes de galvanisation à chaud se sont perfectionnés pour offrir une qualité et une régularité accrues du revêtement des plateaux-câbles. Les étapes de prétraitement, comprenant le nettoyage caustique, le décapage acide et l'application de flux, assurent une préparation optimale de la surface pour l'adhérence du zinc. Le contrôle de la composition du bain et de la température permet d'obtenir une épaisseur de revêtement uniforme tout en minimisant la consommation de zinc et l'impact environnemental. Les traitements post-galvanisation tels que la trempe et la passivation améliorent davantage les performances et l'aspect du revêtement.

Les mesures de contrôle qualité, incluant les tests d'épaisseur du revêtement, la vérification de l'adhérence et l'inspection visuelle, garantissent un niveau de protection constant tout au long des séries de production. Les installations de galvanisation avancées utilisent des systèmes de manutention automatisés qui minimisent les dommages au revêtement et préservent les tolérances dimensionnelles essentielles pour baie de câbles l'assemblage et l'installation. Les finitions obtenues offrent des décennies de fonctionnement sans maintenance, tout en respectant des normes strictes en matière d'environnement et de sécurité.

Critères de sélection des matériaux pour des applications spécifiques

Évaluation de l'environnement industriel

La bonne sélection de matériaux pour les chemins de câbles exige une évaluation complète des conditions environnementales, des exigences de charge et des contraintes d'installation. Les températures extrêmes, le taux d'humidité, les expositions chimiques et les contaminants atmosphériques influencent tous la performance du matériau et la durée de vie prévue. Les installations industrielles traitant des produits chimiques corrosifs nécessitent des spécifications de matériaux différentes de celles requises dans des environnements de bureaux propres ou des installations utilitaires extérieures. L'analyse des charges doit prendre en compte non seulement le poids statique des câbles, mais aussi les forces dynamiques dues à la dilatation thermique, aux activités sismiques et aux besoins d'accès pour la maintenance.

Les facteurs géographiques, notamment la proximité des côtes, les niveaux de pollution industrielle et les conditions climatiques, influencent considérablement la durabilité des matériaux. Les environnements à brouillard salin exigent une protection renforcée contre la corrosion, tandis que les cycles extrêmes de température peuvent favoriser des matériaux offrant une stabilité thermique supérieure. Les exigences en matière de protection incendie et la conformité aux normes de construction imposent souvent des propriétés spécifiques aux matériaux ainsi que des certifications d'essais qui doivent être vérifiées lors du processus de sélection.

Analyse des Coûts sur le Cycle de Vie

Le coût total de possession des chemins de câbles va bien au-delà des coûts initiaux de matériaux et d'installation, incluant la maintenance, le remplacement et les considérations opérationnelles tout au long du cycle de vie de l'installation. Les matériaux haut de gamme, dont le coût initial est plus élevé, offrent souvent une valeur supérieure grâce à des besoins réduits en maintenance, une durée de service prolongée et une fiabilité accrue. Les coûts de main-d'œuvre pour l'accès à la maintenance, le renouvellement des revêtements et les modifications du système peuvent largement dépasser les dépenses initiales d'installation dans les environnements industriels aux conditions de fonctionnement agressives.

Les considérations relatives à l'efficacité énergétique incluent les impacts de la performance thermique sur la capacité de transport de courant des câbles et sur l'efficacité globale du système électrique de l'installation. Des matériaux dotés d'une conductivité thermique supérieure peuvent réduire les besoins de déclassement des câbles, permettant ainsi des sections de conducteurs plus petites et des coûts d'installation moindres. L'impact environnemental lié à la production, au transport et à l'élimination en fin de vie des matériaux influence de plus en plus les décisions de sélection, car la durabilité devient une priorité pour les installations industrielles.

Pratiques optimales pour l'installation et l'entretien

Exigences appropriées de support et d'espacement

Les performances optimales d'un plateau de câbles dépendent d'un espacement adéquat des supports, tenant compte des propriétés du matériau, de la répartition des charges et des limites de flèche. Les plateaux de câbles en acier nécessitent généralement des intervalles de support de 2,4 à 3,6 mètres dans des conditions de charge standard, tandis que les systèmes en aluminium peuvent exiger un espacement plus rapproché en raison de leur module d'élasticité plus faible. Les plateaux en PRF (plastique renforcé de fibres) précisent souvent l'espacement des supports selon des combinaisons spécifiques de charges et des plages de température environnementale affectant la rigidité du matériau. Une conception appropriée des supports empêche une flèche excessive, qui pourrait créer des points de contrainte sur les câbles et compromettre la fiabilité du système.

Le positionnement des joints de dilatation devient critique pour les longues traversées de chemins de câbles, en particulier dans les installations extérieures ou dans les installations soumises à des variations importantes de température. Les coefficients de dilatation thermique des matériaux déterminent les exigences en matière d'espacement des joints, les systèmes en acier nécessitant généralement des joints tous les 30 à 45 mètres et les systèmes en aluminium des intervalles plus rapprochés. Une conception appropriée des joints maintient la continuité structurelle tout en permettant les mouvements thermiques sans blocage ni concentration de contraintes.

Stratégies de Maintenance Préventive

Les programmes d'entretien efficaces pour les chemins de câbles se concentrent sur des plannings d'inspection adaptés aux types de matériaux et aux conditions environnementales. Les inspections visuelles doivent permettre d'identifier une dégradation du revêtement, l'apparition de corrosion, des dommages mécaniques et des problèmes d'intégrité des systèmes de support avant qu'ils n'affectent la performance du système. Les chemins de câbles en acier galvanisé bénéficient d'un nettoyage périodique et de l'application de revêtements de retouche sur les points endommagés, tandis que les systèmes en acier inoxydable nécessitent peu d'interventions au-delà d'un nettoyage régulier pour préserver leur aspect.

La documentation des résultats d'inspection et des activités de maintenance permet une analyse de tendance qui peut prédire les besoins de remplacement et optimiser les intervalles de maintenance. Les inspections par imagerie thermique peuvent identifier des sections surchargées ou de mauvaises connexions électriques susceptibles d'accélérer la dégradation des matériaux. Une bonne planification de la maintenance inclut la gestion des stocks de pièces de rechange et la coordination avec les plannings d'arrêt des installations afin de minimiser les perturbations opérationnelles pendant les opérations de maintenance majeures.

FAQ

Quels facteurs déterminent le choix optimal du matériau pour les chemins de câbles dans les applications industrielles

Le choix des matériaux pour les chemins de câbles industriels dépend des conditions environnementales, des exigences de charge, des contraintes d'installation et des considérations relatives au coût du cycle de vie. Les environnements corrosifs privilégient l'acier inoxydable ou les matériaux en PRF, tandis que les applications industrielles standard utilisent généralement de l'acier galvanisé pour un équilibre optimal entre coût et performance. Les extrêmes de température, les exigences sismiques et les normes de protection incendie influencent également les spécifications des matériaux. Une évaluation appropriée inclut l'analyse des polluants atmosphériques, des niveaux d'humidité et des expositions chimiques potentielles pouvant affecter la durabilité des matériaux pendant la durée de service prévue.

Comment les différents matériaux de chemins de câbles se comparent-ils en termes de besoins de maintenance

Les plateaux de câbles en acier galvanisé nécessitent des inspections périodiques de l'intégrité du revêtement et des retouches de peinture aux points endommagés, généralement tous les 5 à 10 ans selon les conditions environnementales. Les systèmes en acier inoxydable nécessitent un entretien minimal en dehors d'un nettoyage périodique, avec des intervalles de service pouvant atteindre 15 à 20 ans dans la plupart des environnements. Les plateaux de câbles en PRF nécessitent uniquement une inspection visuelle et un nettoyage, n'ayant pratiquement aucun entretien de revêtement à prévoir pendant toute leur durée de vie. Les systèmes en aluminium se situent entre l'acier et l'acier inoxydable en termes de besoins d'entretien, les finitions anodisées offrant une protection à long terme avec une intervention minimale requise.

Quelles sont les capacités portantes attendues pour les différents matériaux de plateaux de câbles

Les plateaux de câbles en acier offrent la plus grande capacité de charge, pouvant supporter typiquement de 150 à 300 livres par pied linéaire selon la configuration et la longueur de la portée. Les systèmes en aluminium offrent une capacité équivalente comprise entre 60 % et 80 % de celle de l'acier tout en présentant un avantage significatif en termes de légèreté pour l'installation et les exigences des structures de support. Les plateaux en PRF (plastique renforcé de fibres) supportent des charges modérées de 75 à 150 livres par pied linéaire, la capacité dépendant de la teneur en fibres et du choix de la résine. Tous les matériaux nécessitent une analyse technique appropriée tenant compte des charges permanentes, des charges d'exploitation et des forces dynamiques afin de garantir des coefficients de sécurité adéquats sur l'ensemble de l'installation.

Comment l'exposition environnementale affecte-t-elle la durée de service des différents matériaux de plateaux de câbles

Les conditions environnementales ont un impact significatif sur la durée de vie des chemins de câbles, une sélection appropriée des matériaux permettant une performance fiable pendant 25 à 50 ans. Les systèmes en acier galvanisé durent de 25 à 35 ans dans des environnements modérés, mais peuvent nécessiter un remplacement anticipé dans des conditions fortement corrosives. Les matériaux en acier inoxydable et en PRF peuvent dépasser une durée de vie de 50 ans dans des environnements agressifs où d'autres matériaux échouent prématurément. Une sélection adéquate du matériau, basée sur une évaluation environnementale spécifique, garantit une performance optimale tout au long du cycle de vie prévu pour l'installation, tout en minimisant les coûts imprévus de remplacement.

Table des Matières

- Construction en acier pour une capacité maximale de charge

- Solutions en alliage d'aluminium pour applications sensibles au poids

- Matériaux composites en plastique renforcé de fibres

- Technologies de traitement de surface pour une protection renforcée

- Critères de sélection des matériaux pour des applications spécifiques

- Pratiques optimales pour l'installation et l'entretien

-

FAQ

- Quels facteurs déterminent le choix optimal du matériau pour les chemins de câbles dans les applications industrielles

- Comment les différents matériaux de chemins de câbles se comparent-ils en termes de besoins de maintenance

- Quelles sont les capacités portantes attendues pour les différents matériaux de plateaux de câbles

- Comment l'exposition environnementale affecte-t-elle la durée de service des différents matériaux de plateaux de câbles