Industrielle elektrische Installationen erfordern eine robuste Infrastruktur, die Jahrzehnte im Einsatz standhält und gleichzeitig Sicherheits- und Leistungsstandards einhält. Die Auswahl geeigneter Materialien für Kabelmanagementsysteme beeinflusst direkten Einfluss auf langfristige Betriebskosten, Wartungsanforderungen und Systemzuverlässigkeit. Moderne Anlagen benötigen Kabeltrassen, die harten Umgebungsbedingungen widerstehen können, erhebliche Kabellasten tragen und über längere Zeiträume hinweg einer Alterung entgegenwirken. Das Verständnis der Materialeigenschaften, die zur Haltbarkeit beitragen, ermöglicht es Ingenieuren und Facility-Managern, fundierte Entscheidungen zu treffen, die sowohl die anfängliche Investition als auch die Lebenszyklusleistung optimieren.

Stahlkonstruktion für maximale Tragfähigkeit

Eigenschaften von feuerverzinktem Stahl

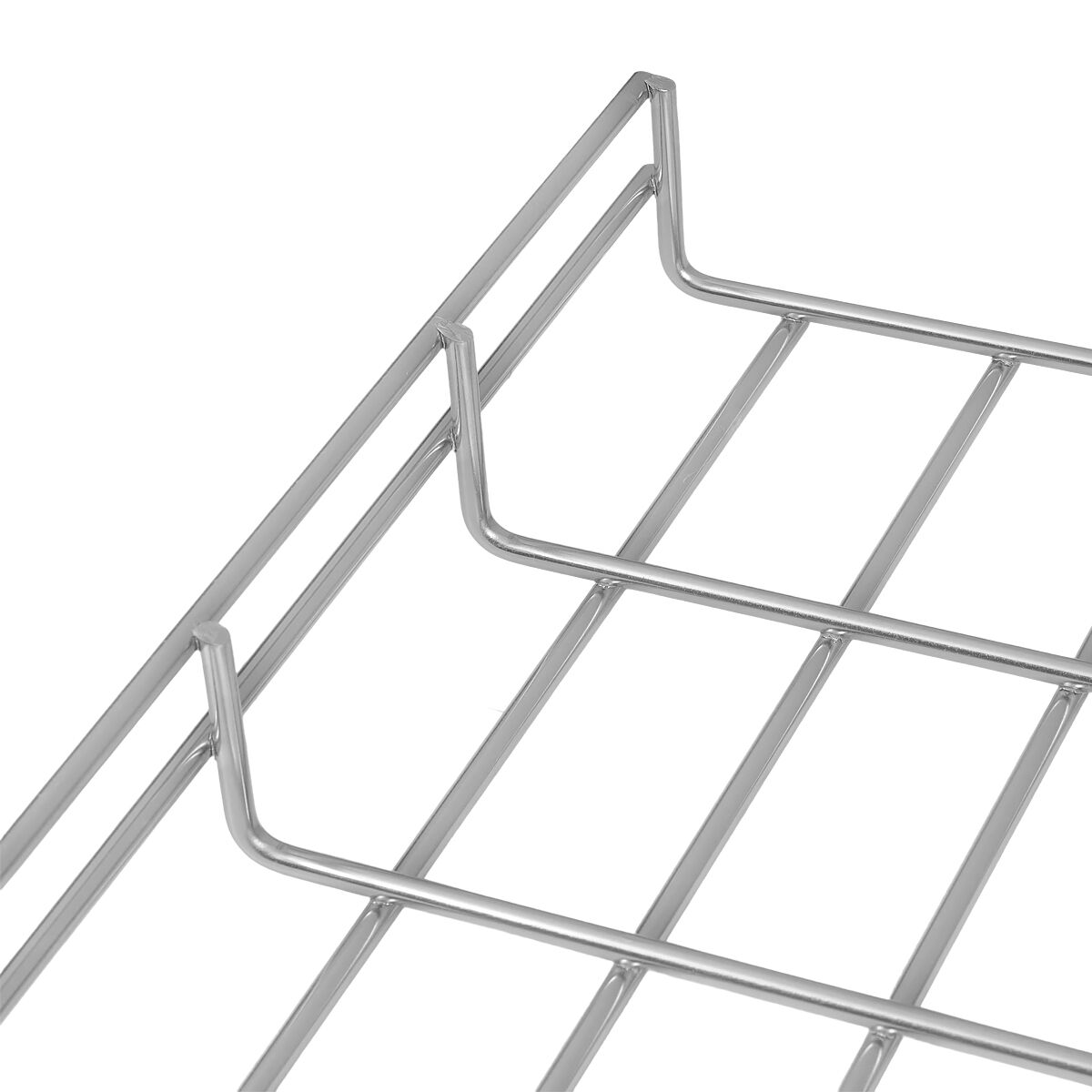

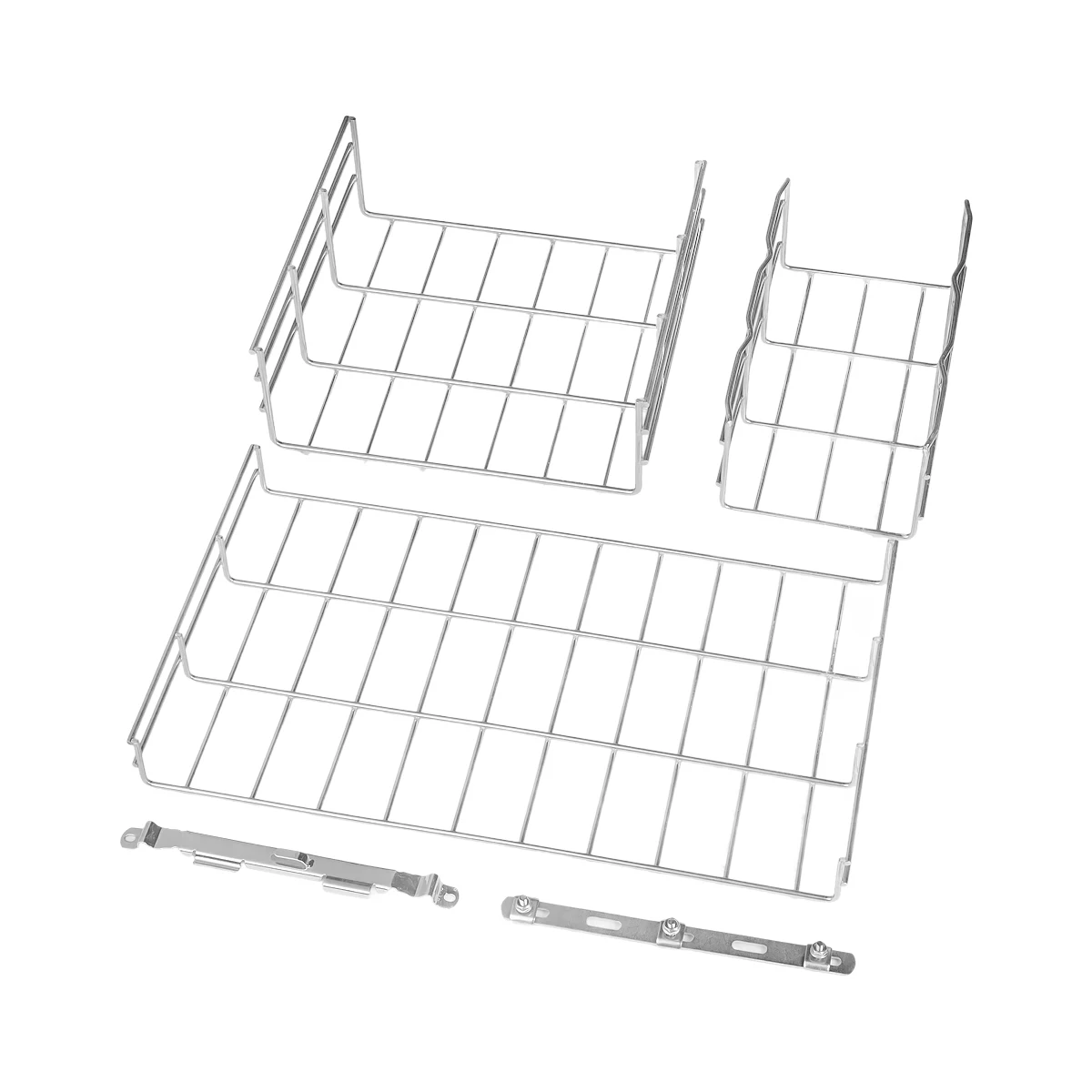

Feuerverzinkter Stahl stellt den Goldstandard für Kabeltrassen in anspruchsvollen industriellen Anwendungen dar. Bei diesem Herstellungsverfahren werden fertiggestellte Stahlbauteile in flüssiges Zink eingetaucht, wodurch eine metallurgische Bindung entsteht, die außergewöhnlichen Korrosionsschutz bietet. Die Dicke der Zinkschicht liegt je nach Stahldicke und Anforderungen typischerweise zwischen 45 und 85 Mikrometern. Diese Schutzschicht korrodiert opferbereit, bevor der darunterliegende Stahl angegriffen wird, wodurch die Lebensdauer von Kabeltrassen in den meisten Umgebungen auf 25 bis 50 Jahre verlängert wird. Das Verzinkungsverfahren erzeugt zudem eine selbstheilende Eigenschaft, bei der sich an kleinen Kratzern oder Abschürfungen automatisch ein schützendes Patina bildet.

Die mechanischen Eigenschaften von verzinkten Stahlkabeltrassen machen sie ideal für große Spannweiten ohne Zwischenstützen. Die Tragfähigkeiten können bei standardmäßigen Leiterausführungen über 150 Pfund pro laufenden Fuß liegen und dabei die strukturelle Integrität unter dynamischen Belastungsbedingungen bewahren. Die Temperaturstabilität bleibt im gesamten industriellen Einsatzbereich ausgezeichnet, wobei geringe Wärmeausdehnungskoeffizienten Verklemmung oder Verformung verhindern. Die magnetischen Eigenschaften des Stahls erleichtern zudem die Installation von Kabelhalterungen und Zubehör mithilfe von Magnetmontagesystemen.

Edelstahl für extreme Umgebungen

Edelstahlkabeltrassen bieten eine überlegene Leistung in korrosiven Umgebungen, in denen verzinkter Stahl unzureichend sein könnte. Edelstahl der Güteklasse 316L enthält Zusätze von Molybdän, die die Beständigkeit gegen chloridinduzierte Loch- und Spaltkorrosion verbessern, wodurch er für Anwendungen in der Marine-, chemischen Industrie und Lebensmittelverarbeitung geeignet ist. Die passive Oxidschicht, die sich natürlich auf Edelstahloberflächen bildet, bietet eine sich selbst erneuernde Schutzfunktion gegen atmosphärische Korrosion und macht dadurch eine regelmäßige Wartung von Beschichtungen überflüssig. Die erwartete Nutzungsdauer von Edelstahlkabeltrassen überschreitet in aggressiven Umgebungen oft 50 Jahre.

Die nichtmagnetischen Eigenschaften von austenitischen Edelstählen verhindern Störungen empfindlicher elektronischer Geräte, wodurch diese Kabeltrassen besonders wertvoll in Rechenzentren und Telekommunikationseinrichtungen sind. Die hohe Formgebungsflexibilität ermöglicht komplexe Verlegungskonfigurationen bei gleichzeitig glatten Oberflächen, die die Zugkräfte beim Einziehen der Kabel während der Installation minimieren. Das hohe Festigkeits-zu-Gewichts-Verhältnis von Edelstahl erlaubt größere Spannweiten und reduziert den Unterstützungsbedarf im Vergleich zu anderen Materialien.

Lösungen aus Aluminiumlegierungen für gewichtssensitive Anwendungen

Korrosionsbeständigkeit durch Eloxierung

Aluminiumkabeltrassen bieten eine hervorragende Haltbarkeit und gleichzeitig erhebliche Gewichtsvorteile gegenüber Stahlalternativen. Die natürliche Oxidschicht, die sich auf Aluminiumoberflächen bildet, sorgt für einen inhärenten Korrosionsschutz, der durch Anodisierungsverfahren weiter verbessert werden kann. Anodisierte Aluminiumkabeltrassen weisen gezielt gesteuerte Oxidschichten mit einer Dicke von bis zu 25 Mikrometern auf, wodurch harte, verschleißfeste Oberflächen mit verbesserter Ästhetik entstehen. Die poröse Beschaffenheit anodisierter Schichten ermöglicht bei Bedarf die Einfärbung sowie eine verbesserte Haftung zusätzlicher Schutzbehandlungen für spezifische Umgebungen.

Aluminiumlegierungen, üblicherweise in Kabeltrassen umfassen die Sorten 6061-T6 und 6063-T5, die optimale Kombinationen aus Festigkeit, Korrosionsbeständigkeit und Formbarkeit bieten. Diese Legierungen behalten ihre strukturellen Eigenschaften über weite Temperaturbereiche bei und widerstehen Spannungsrisskorrosion in den meisten industriellen Umgebungen. Die Wärmeleitfähigkeit von Aluminium sorgt außerdem für eine natürliche Wärmeableitung bei Stromkabeln, wodurch Entlastungsanforderungen reduziert und die Stromtragfähigkeit verbessert werden.

Vorteile der leichten Installation

Der Dichte-Vorteil von Aluminium-Kabeltrassen reduziert erheblich den Installationsaufwand und die Anforderungen an die Tragkonstruktion. Da sie etwa ein Drittel so viel wiegen wie vergleichbare Stahlsysteme, ermöglichen Aluminium-Kabeltrassen längere Versandlängen und eine einfachere manuelle Handhabung während der Installation. Geringere Eigengewichtsbelastungen führen zu kleineren Halterungen, leichteren Befestigungselementen an der Decke und vereinfachten Anforderungen an die Erdbebenverankerung. Die hervorragende Bearbeitbarkeit des Materials erlaubt Feldanpassungen und Sonderanfertigungen ohne spezielle Werkzeuge oder Genehmigungen für Heißarbeiten.

Die nicht funkenbildenden Eigenschaften von Aluminium bieten Sicherheitsvorteile in explosionsgefährdeten Bereichen, in denen Zündgefahren minimiert werden müssen. Das Material behält seine Duktilität bei tiefen Temperaturen und verhindert so spröde Brüche, die bei anderen Materialien unter extrem kalten Bedingungen auftreten können. Die Wärmeausdehnungseigenschaften von Aluminium sind vorhersehbar und durch geeignete Platzierung von Dehnungsfugen und entsprechende Tragkonstruktionen gut beherrschbar.

Faserverstärkte Kunststoff-Verbundwerkstoffe

Chemikalienbeständigkeit und Umweltfestigkeit

Kabeltrassen aus faserverstärktem Kunststoff (FRP) bieten außergewöhnliche chemische Beständigkeit und Umweltbeständigkeit in Anwendungen, in denen metallische Werkstoffe an ihre Grenzen stoßen. Aus Glasfaser-Verstärkungen, die in Polyester-, Vinylester- oder Epoxidharz-Matrizen eingebettet sind, bestehend, widerstehen diese Verbundwerkstoffe Angriffen durch Säuren, Laugen, Salze und organische Lösungsmittel. Die nichtleitende Beschaffenheit von FRP beseitigt Bedenken hinsichtlich Kontaktkorrosion und Probleme mit der elektrischen Durchgängigkeit, die metallische Kabeltrassen in bestimmten Installationen beeinträchtigen können. Die erwartete Nutzungsdauer für sachgemäß konstruierte FRP-Kabeltrassen liegt zwischen 30 und 50 Jahren, wobei nur geringe Wartungsanforderungen bestehen.

Die UV-Stabilität von FRP-Kabeltrassen hängt von der Harzauswahl und Oberflächenbehandlung ab, wobei Gelcoat oder UV-beständige Deckschichten jahrzehntelange Beständigkeit bei extremer Witterung gewährleisten. Das Material behält seine mechanischen Eigenschaften über Temperaturbereiche von -40 °F bis 200 °F bei und eignet sich somit sowohl für Innen- als auch Außeninstallationen. Flammbeschichtete Formulierungen erfüllen strenge Anforderungen an Flammenausbreitung und Rauchentwicklung gemäß Bauvorschriften und bewahren gleichzeitig die strukturelle Integrität während einer Brandbeanspruchung.

Elektrische Isolierung und Sicherheitsvorteile

Die dielektrischen Eigenschaften von FRP-Kabeltrassen bieten eine inhärente elektrische Isolation, die die Sicherheit in elektrischen Installationen erhöht. Diese Eigenschaft macht Bonding- und Erdungsanforderungen überflüssig, wie sie bei metallenen Kabeltrassen erforderlich sind, vereinfacht die Installation und senkt die Materialkosten. Die nichtmagnetische Beschaffenheit von FRP verhindert Störungen empfindlicher elektronischer Geräte und beseitigt Bedenken hinsichtlich Wirbelstromverlusten in Hochfrequenzanwendungen. Diese Eigenschaften machen FRP-Kabeltrassen besonders wertvoll in Krankenhäusern, Laboren und Telekommunikationseinrichtungen, wo elektromagnetische Verträglichkeit entscheidend ist.

Die Schlagzähigkeit moderner FRP-Kabeltrassen übertrifft die vieler herkömmlicher Materialien und bietet Haltbarkeit gegen mechanische Beschädigungen während der Installation und im Betrieb. Die glatten Innenseiten minimieren die Abschürfung der Kabelmäntel während der Verlegung und bei thermischen Zyklen, wodurch die Lebensdauer der Kabel verlängert wird. Die Maßhaltigkeit unter Last verhindert Durchhängen, das Spannungspunkte an Kabeln und Blockierungen bei Leitungsführungverbindungen verursachen kann.

Oberflächenbehandlungstechnologien für verbesserten Schutz

Pulverbeschichtungsanwendungen

Die Pulverbeschichtungstechnologie bietet im Vergleich zu herkömmlichen Lackiersystemen eine überlegene Haltbarkeit der Oberfläche und einen besseren Umweltschutz für Kabeltrassen. Das elektrostatische Auftragungsverfahren erzeugt eine gleichmäßige Schichtdicke von 50 bis 100 Mikrometern und gewährleistet so eine vollständige Beschichtung komplexer Geometrien, einschließlich Innenflächen und Schweißzonen. Thermohärtende Pulverformulierungen härten aus und bilden vernetzte Polymerstrukturen, die gegen Abplatzen, Kratzer und chemische Angriffe beständig sind. Die Farbstabilität und Glanzbeständigkeit bleiben über Jahrzehnte im Einsatz hervorragend erhalten, wodurch das ästhetische Erscheinungsbild gepflegt wird, während gleichzeitig funktionaler Schutz geboten ist.

Polyester- und Polyurethan-Pulverbeschichtungen bieten unterschiedliche Leistungsmerkmale, die sich für spezifische Umgebungen eignen. Polyester-Systeme zeichnen sich durch hervorragende Witterungsbeständigkeit und UV-Beständigkeit für Außenanwendungen aus, während Polyurethan-Formulierungen eine überlegene chemische Beständigkeit und Flexibilität für innenliegende Industrieumgebungen bieten. Das Applikationsverfahren erzeugt minimale flüchtige organische Verbindungen und ermöglicht eine effiziente Materialausnutzung durch Auffangen und Wiederverwendung von Überschusspulver.

Optimierung des Feuerverzinkungsprozesses

Moderne Feuerverzinkungsverfahren haben sich weiterentwickelt, um eine verbesserte Beschichtungsqualität und -konsistenz für Kabeltrassen zu gewährleisten. Vorbehandlungsschritte wie ätzende Reinigung, Säurebeizen und Flussmittelbehandlung stellen eine optimale Oberflächenvorbereitung für die Zinkhaftung sicher. Die Kontrolle der Badzusammensetzung und Temperaturführung erzeugt eine gleichmäßige Schichtdicke, während gleichzeitig der Zinkverbrauch und die Umweltbelastung minimiert werden. Nach der Verzinkung durchgeführte Behandlungen wie Abschrecken und Passivierung verbessern die Beschichtungsleistung und das Erscheinungsbild weiter.

Maßnahmen zur Qualitätskontrolle, einschließlich der Prüfung der Schichtdicke, Haftfestigkeitsüberprüfung und visueller Inspektion, gewährleisten ein konsistentes Schutzniveau über alle Produktionschargen hinweg. Fortschrittliche Verzinkungsanlagen nutzen automatisierte Handhabungssysteme, die Beschädigungen der Beschichtung minimieren und die für kabeltrasse montage und Installation erforderlichen Maßhaltigkeiten beibehalten. Die resultierenden Oberflächen bieten jahrzehntelangen wartungsfreien Betrieb und erfüllen strenge Umwelt- und Sicherheitsstandards.

Materialauswahlkriterien für spezifische Anwendungen

Bewertung der industriellen Umgebung

Die richtige Materialauswahl für Kabeltrassen erfordert eine umfassende Bewertung der Umgebungsbedingungen, der Belastungsanforderungen und der Installationsbeschränkungen. Extreme Temperaturen, Luftfeuchtigkeit, chemische Einwirkungen und atmosphärische Schadstoffe beeinflussen alle die Materialeigenschaften und die erwartete Nutzungsdauer. Industrieanlagen, in denen ätzende Chemikalien verarbeitet werden, stellen andere Anforderungen an die Materialspezifikation als saubere Büroumgebungen oder Außenanlagen für Versorgungssysteme. Bei der Lastanalyse müssen nicht nur die statischen Kabellasten berücksichtigt werden, sondern auch dynamische Kräfte durch thermische Ausdehnung, seismische Aktivitäten und Anforderungen im Hinblick auf Wartungszugänge.

Geografische Faktoren wie die Nähe zu Küsten, das Ausmaß der industriellen Luftverschmutzung und klimatische Bedingungen beeinflussen die Materialbeständigkeit erheblich. Salzsprühumgebungen erfordern einen verbesserten Korrosionsschutz, während extreme Temperaturschwankungen Materialien mit überlegener thermischer Stabilität begünstigen können. Anforderungen an den Brandschutz sowie die Einhaltung von Bauvorschriften schreiben oft bestimmte Materialeigenschaften und Prüfzertifizierungen vor, die im Auswahlprozess überprüft werden müssen.

Lebenszykluskostenanalyse

Die Gesamtbetriebskosten für Kabeltrassen gehen weit über die anfänglichen Material- und Installationskosten hinaus und beinhalten Wartung, Ersatz sowie betriebliche Überlegungen während des gesamten Lebenszyklus der Anlage. Hochwertige Materialien mit höheren Anschaffungskosten bieten oft einen besseren Wert durch geringeren Wartungsaufwand, längere Nutzungsdauer und verbesserte Zuverlässigkeit. Die Arbeitskosten für den Zugang zur Wartung, die Erneuerung von Beschichtungen und Systemänderungen können in industriellen Umgebungen mit aggressiven Betriebsbedingungen die ursprünglichen Installationskosten erheblich übertreffen.

Zu den Überlegungen zur Energieeffizienz gehören die Auswirkungen der thermischen Leistung auf die Stromtragfähigkeit von Kabeln und die Gesamteffizienz des elektrischen Systems der Anlage. Materialien mit hervorragender Wärmeleitfähigkeit können die Anforderungen an die Absenkung der Kabellast reduzieren, was kleinere Leiterquerschnitte und niedrigere Installationskosten ermöglicht. Die Umweltauswirkungen der Materialherstellung, des Transports sowie der Entsorgung am Ende der Lebensdauer beeinflussen die Auswahlentscheidungen zunehmend, da Nachhaltigkeit für Industrieanlagen zu einer Priorität wird.

Best Practices für Installation und Wartung

Erforderliche richtige Abstützung und Befestigungsabstände

Die optimale Leistung von Kabeltrassen hängt von einem geeigneten Abstand der Tragpunkte ab, der die Materialeigenschaften, Lastverteilungen und Durchbiegungsgrenzen berücksichtigt. Stahlkabeltrassen erfordern typischerweise Stützabstände von 8 bis 12 Fuß bei Standardlastbedingungen, während Aluminiumsysteme aufgrund geringerer Elastizitätsmodulwerte engere Abstände benötigen können. Bei FRP-Kabeltrassen wird der Stützabstand oft anhand spezifischer Lastkombinationen und Temperaturbereiche festgelegt, die die Materialsteifigkeit beeinflussen. Eine sachgemäße Auslegung der Stützen verhindert übermäßige Durchbiegung, die zu Spannungspunkten in den Kabeln führen und die Zuverlässigkeit des Systems beeinträchtigen kann.

Die Anordnung von Dehnungsfugen wird bei langen Kabeltrassenstrecken entscheidend, insbesondere bei Außeninstallationen oder Anlagen mit erheblichen Temperaturschwankungen. Die thermischen Ausdehnungskoeffizienten der Materialien bestimmen die erforderlichen Abstände zwischen den Fugen, wobei Stahlsysteme typischerweise Fugen alle 30 bis 45 Meter benötigen und Aluminiumsysteme engere Abstände erfordern. Eine sachgemäße Fugenauslegung gewährleistet die strukturelle Kontinuität und ermöglicht gleichzeitig die Aufnahme thermischer Bewegungen, ohne Verklemmung oder Spannungskonzentration zu verursachen.

Präventive Wartungsstrategien

Effektive Wartungsprogramme für Kabeltrassen konzentrieren sich auf Inspektionspläne, die an Materialtypen und Umgebungsbedingungen angepasst sind. Sichtprüfungen sollten eine Beschichtungsdegradation, Korrosionsanzeichen, mechanische Beschädigungen und Probleme mit der Integrität der Haltesysteme erkennen, bevor diese die Systemleistung beeinträchtigen. Verzinkte Stahlkabeltrassen profitieren von regelmäßiger Reinigung und gezielten Nachlackierungen an beschädigten Stellen, während Edelstahl-Systeme über die regelmäßige Reinigung zur Erhaltung des Erscheinungsbildes hinaus kaum Wartung benötigen.

Die Dokumentation von Inspektionsbefunden und Wartungsmaßnahmen ermöglicht Trendanalysen, die den Bedarf an Ersatz vorhersagen und die Wartungsintervalle optimieren können. Thermografieuntersuchungen können überlastete Abschnitte oder schlechte elektrische Verbindungen identifizieren, die eine beschleunigte Materialalterung verursachen können. Eine sachgemäße Wartungsplanung umfasst das Management des Ersatzteillagers sowie die Abstimmung mit den Anlagenstillstandzeiten, um Betriebsunterbrechungen während umfangreicher Wartungsarbeiten zu minimieren.

FAQ

Welche Faktoren bestimmen die optimale Materialwahl für Kabeltrassen in industriellen Anwendungen

Die Materialauswahl für industrielle Kabeltrassen hängt von Umweltbedingungen, Lastanforderungen, Installationsbeschränkungen und Überlegungen zu Lebenszykluskosten ab. Bei korrosiven Umgebungen werden Edelstahl oder FRP-Materialien bevorzugt, während für Standard-Anwendungen im Industriebereich galvanisierter Stahl aufgrund des optimalen Kosten-Nutzen-Verhältnisses verwendet wird. Extreme Temperaturen, seismische Anforderungen und Brandschutzvorschriften beeinflussen ebenfalls die Materialspezifikationen. Eine ordnungsgemäße Bewertung umfasst die Beurteilung atmosphärischer Schadstoffe, Luftfeuchtigkeit und möglicher chemischer Einwirkungen, die die Haltbarkeit des Materials über die vorgesehene Nutzungsdauer beeinträchtigen können.

Wie unterscheiden sich verschiedene Kabeltrassenmaterialien hinsichtlich der Wartungsanforderungen

Verzinkte Stahlkabeltrassen erfordern in regelmäßigen Abständen eine Überprüfung der Beschichtungsintegrität sowie Touch-up-Lackierungen an beschädigten Stellen, typischerweise alle 5 bis 10 Jahre, abhängig von den Umgebungsbedingungen. Edelstahlsysteme benötigen über die gelegentliche Reinigung hinaus nur wenig Wartung, wobei die Wartungsintervalle in den meisten Umgebungen 15 bis 20 Jahre erreichen können. GFK-Kabeltrassen erfordern lediglich visuelle Inspektionen und Reinigung, wobei im gesamten Nutzungsdauer nahezu keine Beschichtungswartung erforderlich ist. Aluminiumsysteme liegen hinsichtlich des Wartungsaufwands zwischen Stahl und Edelstahl, wobei eloxierte Oberflächen einen langfristigen Schutz bei minimaler Nachbearbeitung bieten.

Welche Tragfähigkeiten können bei verschiedenen Kabeltrassenmaterialien erwartet werden

Stahlkabeltrassen bieten die höchste Tragfähigkeit und können je nach Konfiguration und Stützweite typischerweise 150–300 Pfund pro laufenden Fuß tragen. Aluminiumsysteme erreichen 60–80 % der entsprechenden Tragfähigkeit von Stahl, bieten jedoch erhebliche Gewichtsvorteile bei Installation und Anforderungen an die Tragkonstruktion. Kabeltrassen aus glasfaserverstärktem Kunststoff (FRP) unterstützen moderate Lasten von 75–150 Pfund pro laufenden Fuß, wobei die Tragfähigkeit von Gehalt an Fasern und der Harzauswahl abhängt. Alle Materialien erfordern eine sorgfältige ingenieurtechnische Analyse unter Berücksichtigung von Eigengewicht, Nutzlasten und dynamischen Kräften, um ausreichende Sicherheitsfaktoren über die gesamte Installation hinweg sicherzustellen.

Wie wirkt sich die Umweltbelastung auf die Lebensdauer verschiedener Kabeltrassenmaterialien aus

Umgebungsbedingungen beeinflussen die Lebensdauer von Kabeltrassen erheblich, wobei eine sachgemäße Materialauswahl eine zuverlässige Leistung über 25 bis 50 Jahre gewährleistet. Verzinkte Stahlsysteme halten unter moderaten Bedingungen 25 bis 35 Jahre, benötigen in stark korrosiven Umgebungen jedoch möglicherweise früher einen Austausch. Edelstahl- und FRP-Materialien können in aggressiven Umgebungen, in denen andere Werkstoffe vorzeitig versagen, eine Nutzungsdauer von mehr als 50 Jahren überschreiten. Eine fachgerechte Materialauswahl auf Grundlage einer spezifischen Bewertung der Umgebungsbedingungen stellt eine optimale Leistung über den gesamten geplanten Lebenszyklus der Anlage sicher und minimiert unerwartete Austauschkosten.

Inhaltsverzeichnis

- Stahlkonstruktion für maximale Tragfähigkeit

- Lösungen aus Aluminiumlegierungen für gewichtssensitive Anwendungen

- Faserverstärkte Kunststoff-Verbundwerkstoffe

- Oberflächenbehandlungstechnologien für verbesserten Schutz

- Materialauswahlkriterien für spezifische Anwendungen

- Best Practices für Installation und Wartung

-

FAQ

- Welche Faktoren bestimmen die optimale Materialwahl für Kabeltrassen in industriellen Anwendungen

- Wie unterscheiden sich verschiedene Kabeltrassenmaterialien hinsichtlich der Wartungsanforderungen

- Welche Tragfähigkeiten können bei verschiedenen Kabeltrassenmaterialien erwartet werden

- Wie wirkt sich die Umweltbelastung auf die Lebensdauer verschiedener Kabeltrassenmaterialien aus