産業用電気設備は、長期間にわたり安全基準と性能基準を維持しながら何十年もの使用に耐えうる堅牢なインフラを必要とします。ケーブル管理システムに適した材料を選ぶことは、長期的な運用コスト、メンテナンスの要件、およびシステムの信頼性に直接影響を与えます。現代の施設では、過酷な環境条件に耐え、大量のケーブルを支え、長期間にわたって劣化しないケーブルトレイが求められます。耐久性に寄与する素材の特性を理解することで、エンジニアや施設管理者は初期投資とライフサイクル性能の両方を最適化するための的確な判断が可能になります。

最大積載能力のための鋼構造

溶融亜鉛めっき鋼の特性

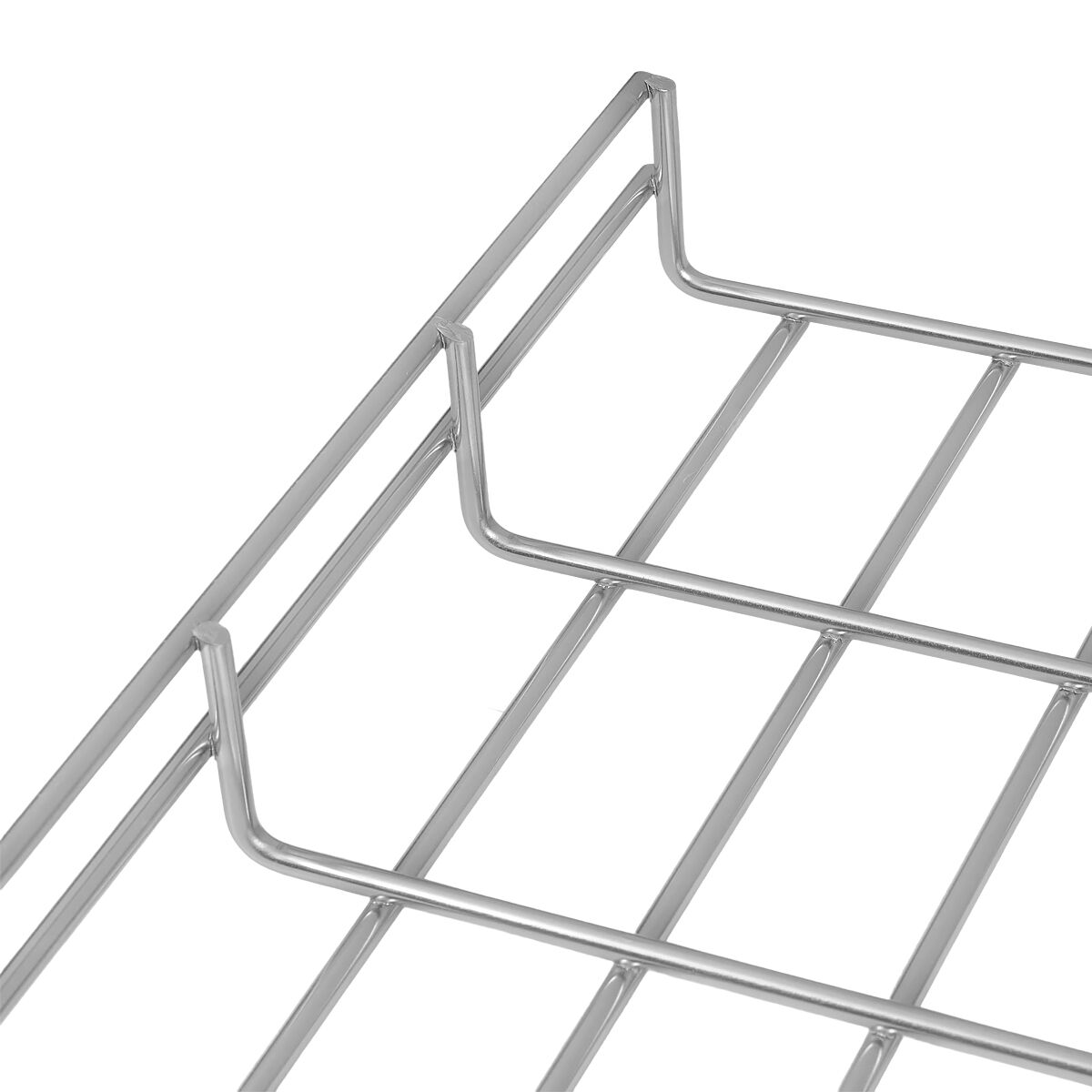

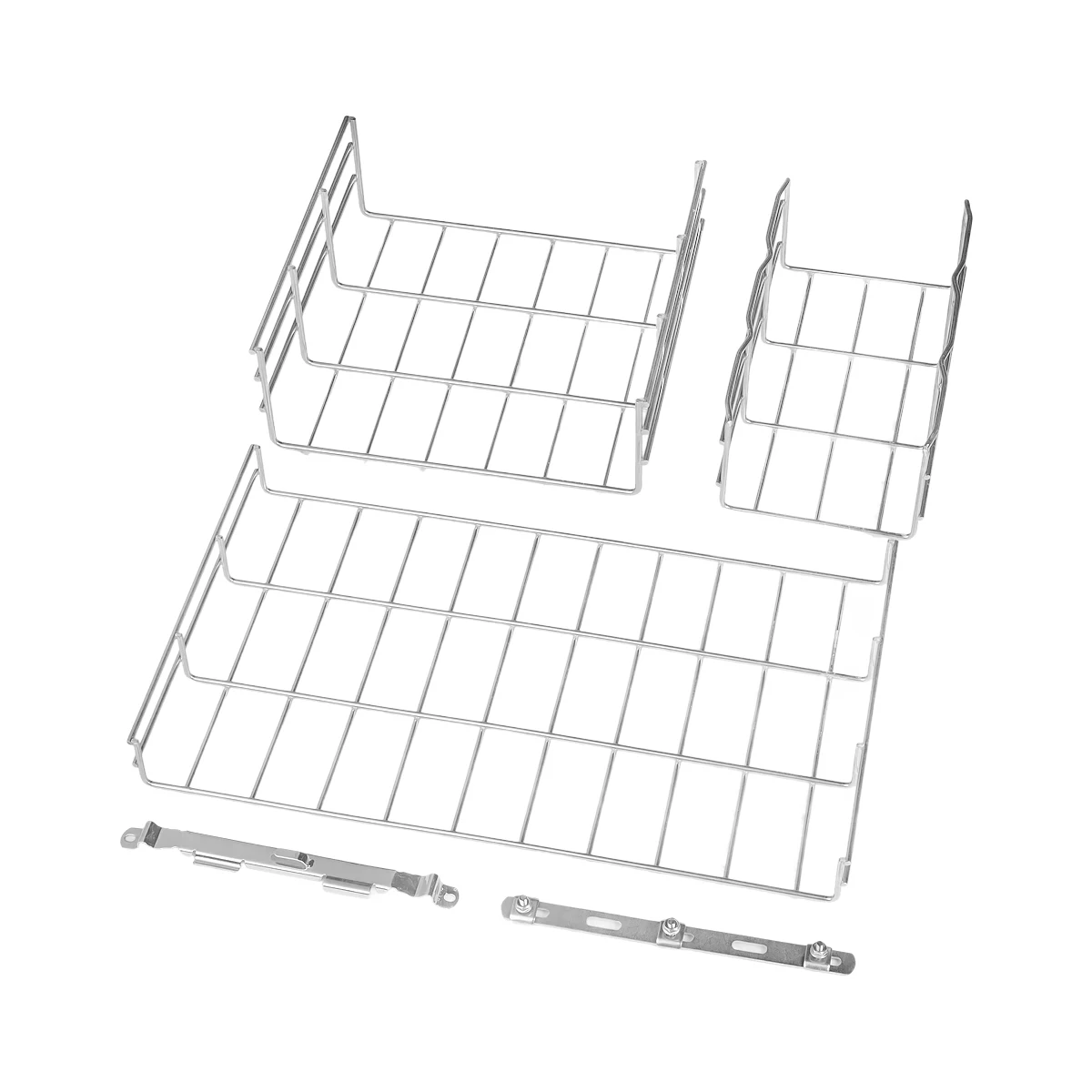

溶融亜鉛めっき鋼板は、過酷な産業用途におけるケーブルトレイのグロースタンダードです。この製造工程では、加工された鋼材を溶融亜鉛浴に浸漬し、鋼と亜鉛との間で冶金的結合を形成することで、優れた耐食性を実現します。亜鉛皮膜の厚さは通常45~85マイクロメートルの範囲であり、その値は鋼板の厚さや使用条件に応じて異なります。この保護層は、基材の鋼よりも優先的に犠牲腐食するため、ほとんどの環境下でケーブルトレイの耐用年数を25~50年まで延長できます。また、めっき処理により「自己修復性」が得られ、小さな傷や摩耗部には自動的に保護性のある錆(パチナ)が生成されます。

亜鉛メッキ鋼製ケーブルトレイの機械的特性により、中間支持なしで長い距離をカバーすることが可能になります。標準的なラダー型構成では、荷重容量が1フィートあたり150ポンドを超えることができ、動的負荷条件下でも構造的完全性を維持します。温度安定性は産業用運転範囲全体で優れており、熱膨張係数が極めて低いため、締結や反りが発生しません。また、鋼材の磁気特性により、磁石式取付システムを用いたケーブルサポートやアクセサリーの設置が容易になります。

過酷な環境向けステンレス鋼

ステンレス鋼製ケーブルトレイは、亜鉛メッキ鋼では不十分となる可能性のある腐食性環境において優れた性能を発揮します。316Lグレードのステンレス鋼にはモリブデンが添加されており、塩化物による点食および隙間腐食への耐性が高まり、海洋用途、化学処理、食品産業での使用に適しています。ステンレス鋼表面に自然に形成される不動態酸化皮膜は、大気腐食に対して自己再生可能な保護を提供するため、定期的な塗装メンテナンスは不要です。過酷な環境下でも、ステンレス鋼製ケーブルトレイの耐用年数はしばしば50年以上と見込まれます。

オーステナイト系ステンレス鋼の非磁性特性により、センシティブな電子機器との干渉が防止されるため、これらのケーブルトレイはデータセンターおよび通信施設において特に価値が高いです。製造上の柔軟性により、複雑な配線構成を可能にしつつも、施工時のケーブル引き込み力を最小限に抑える滑らかな表面を維持できます。ステンレス鋼特有の高強度対重量比により、他の材料と比較してより長いスパンを実現でき、支持構造の必要性を低減できます。

重量制約のある用途向けアルミニウム合金ソリューション

陽極酸化処理による耐食性

アルミニウム製ケーブルトレイは、鋼製の代替品と比較して優れた耐久性を発揮しつつ、大幅な軽量化を実現します。アルミニウム表面に自然に形成される酸化皮膜は、本質的な腐食防止機能を持ち、陽極酸化処理(アノダイジング)によってその性能をさらに高めることができます。アノダイズドアルミニウム製ケーブルトレイは、最大25マイクロメートルの厚さを持つ制御された酸化層を備えており、硬くて耐摩耗性に優れ、外観も向上しています。アノダイズド皮膜の多孔性という特性により、必要に応じて特定の環境向けに色を付けることが可能であり、また追加の保護処理との密着性も高まります。

ケーブルトレイによく使用されるアルミニウム合金 ケーブルトレイ 6061-T6および6063-T5のグレードを含み、強度、耐腐食性、成形性の最適な組み合わせを提供します。これらの合金は広い温度範囲にわたり機械的特性を維持し、ほとんどの産業環境で応力腐食割れに耐えます。アルミニウムの熱伝導性は、電力ケーブルに対して自然な放熱機能を提供し、許容電流の補正(デレーティング)要件を低減して、電流容量を向上させます。

軽量による設置の利点

アルミケーブルトレイの密度の利点により、設置作業の労力と支持構造の要件が大幅に削減されます。同等の鋼製システムの約3分の1の重量であるため、アルミケーブルトレイはより長い輸送長さを可能にし、設置時の手動取り扱いが容易になります。固定荷重の低減により、支持ブラケットを小型化でき、天井取り付けハードウェアを軽量化でき、耐震補強の要件も簡素化できます。この材料は優れた機械加工性を持つため、特別な工具や火気作業許可証なしで現場での改造やカスタムフィッティングが可能です。

アルミニウムの非火花性は、着火リスクを最小限に抑える必要がある危険場所において安全性の利点を提供します。この材料は低温でも延性を維持するため、極端な寒冷条件下で他の材料が発生する可能性のある脆性破壊を防ぐことができます。アルミニウムの熱膨張特性は、適切な伸縮継手の配置と支持設計によって予測可能であり、管理が容易です。

繊維強化プラスチック複合材料

化学的耐性と環境 durability

繊維強化プラスチック(FRP)ケーブルトレイは、金属材料が使用上の制限に直面する用途において、優れた耐化学性および環境耐久性を提供します。ポリエステル、ビニルエステル、またはエポキシ樹脂のマトリックスにガラス繊維補強材を埋め込んで構成されるこれらの複合材料は、酸、アルカリ、塩類および有機溶媒による攻撃に耐えます。FRPの非導電性という特性により、特定の設置環境において金属製ケーブルトレイで生じ得る異種金属腐食や電気的連続性の問題が発生しません。適切に設計されたFRPケーブルトレイの使用期間は、ほとんどメンテナンスを必要とせず、30年から50年と見込まれます。

FRPケーブルトレイの紫外線耐性は、樹脂の選定と表面処理に依存しており、ジェルコートやUV耐性トップコートを使用することで、屋外暴露に数十年にわたり耐えることが可能です。この材料は-40°Fから200°Fの温度範囲で機械的特性を維持するため、屋内および屋外の設置に適しています。難燃性の配合材は、建築規制への適合に必要な厳しい炎拡がりおよび煙発生の要件を満たしつつ、火災時の構造的完全性を保持します。

電気絶縁および安全性の利点

FRPケーブルトレイの誘電特性により、電気設備における安全性を高めるための固有の電気絶縁が可能になります。この特性により、金属製ケーブルトレイに伴う等電位接続およびアース接地の必要がなくなり、設置が簡素化され、材料コストが削減されます。FRPは非磁性であるため、感応度の高い電子機器への干渉が生じず、高周波用途における渦電流損失の問題も回避できます。これらの特性から、FRPケーブルトレイは電磁両立性が極めて重要となる病院、研究室、通信施設などで特に有用です。

現代のFRPケーブルトレイの耐衝撃性は、多くの従来素材を上回り、設置時および使用中に機械的損傷に対して耐久性を提供します。滑らかな内面は、設置時および熱サイクル中のケーブル被覆の摩耗を最小限に抑え、ケーブルの寿命を延ばします。荷重下での寸法安定性によりたわみが防止され、ケーブルに応力が集中したり、導管接続部で引っかかったりするのを防ぎます。

高度な保護のための表面処理技術

粉末塗装の応用

粉体塗装技術は、従来の液体塗料システムと比較して、ケーブルトレイに対して優れた仕上げ耐久性と環境保護を提供します。静電気塗布プロセスにより、50~100ミクロンの均一な膜厚が形成され、内部面や溶接部など複雑な形状にも完全に被覆できます。熱硬化性粉体塗料は、硬化することで架橋ポリマー網目構造を形成し、欠け、傷、化学薬品による攻撃に抵抗します。色の安定性および光沢保持性は長期間にわたり優れており、数十年にわたる使用中も外観を維持しながら機能的な保護を提供し続けます。

ポリエステルおよびポリウレタンの粉末塗料は、それぞれ特定の環境に適した異なる性能特性を備えています。ポリエステル系は屋外用途に対して優れた耐候性および紫外線耐性を提供し、一方でポリウレタン系の配合は屋内の工業環境向けに卓越した耐薬品性と柔軟性を提供します。塗布プロセスでは揮発性有機化合物(VOC)がほとんど発生せず、吹き過ぎた粉末を回収して再利用できるため、材料の効率的な使用が可能です。

溶融亜鉛めっきプロセスの最適化

現代の溶融亜鉛めっきプロセスは、ケーブルトレイに対してより高品質で均一な被膜を提供するために進化してきました。苛性ソーダによる洗浄、酸洗処理、フラックス処理などの前処理工程により、亜鉛の密着性に最適な表面状態が確保されます。メッキ浴の組成制御および温度管理によって、均一な被膜厚さが実現され、亜鉛消費量および環境への影響が最小限に抑えられます。その後の処理として行われる急冷(クエンチング)やパッシベーション処理は、被膜の性能と外観をさらに向上させます。

被膜厚さの測定、密着性の確認、目視検査などの品質管理措置により、生産ロットを通じて一貫した防食性能が保証されます。最先端のめっき設備では、自動搬送システムが採用されており、被膜の損傷を最小限に抑えるとともに、組立および設置に不可欠な寸法公差を維持します。 ケーブルトレイ 得られる仕上げは、厳しい環境基準および安全基準を満たしつつ、数十年にわたりメンテナンスフリーでの使用が可能です。

特定用途における材料選定基準

工業環境の評価

ケーブルトレイの適切な材料選定には、環境条件、荷重要件、設置制約の包括的な評価が必要です。極端な温度、湿度、化学物質への暴露、大気中の汚染物質はすべて、材料の性能と耐用年数に影響を与えます。腐食性の化学薬品を扱う工場施設では、清潔なオフィス環境や屋外のユーティリティ設備とは異なる材料仕様が求められます。荷重分析では、静的ケーブル重量だけでなく、熱膨張、地震活動、保守作業のアクセス要件による動的負荷も考慮する必要があります。

沿岸部からの距離、工業汚染レベル、気象条件などの地理的要因は、材料の耐久性に大きな影響を与えます。塩水噴霧環境では腐食防止対策を強化する必要があり、極端な温度変動環境では優れた熱安定性を持つ材料が好まれます。防火保護要件や建築基準法の適合性は、材料選定時に確認しなければならない特定の材料特性および試験認証を規定していることがよくあります。

ライフサイクルコスト分析

ケーブルトレイの総所有コストは、初期の材料費や設置費用を超えて、施設のライフサイクル全体にわたるメンテナンス、交換、および運用上の考慮事項を含みます。初期コストが高めの高品質材料は、メンテナンス頻度の低減、長寿命化、信頼性の向上によって、長期的にはより優れた価値を提供する場合が多いです。過酷な運転条件を持つ工業環境では、メンテナンス作業への労務費、塗装の再塗布、システム変更などのコストが、当初の設置費用を大幅に上回ることがあります。

エネルギー効率の検討事項には、ケーブルの電流容量および施設全体の電気系統効率に対する熱性能の影響が含まれます。優れた熱伝導性を持つ材料は、ケーブルの定格低下要件を低減でき、導体サイズを小さくすることを可能にし、設置コストを削減できます。持続可能性が産業施設において優先事項となるにつれ、材料の生産、輸送、使用後の廃棄による環境への影響は、選定判断にますます影響を与えるようになっています。

設置とメンテナンスのベストプラクティス

適切な支持および間隔の要件

ケーブルトレイの最適な性能は、材料特性、荷重分布、たわみ限界を考慮した適切な支持間隔に依存します。鋼製のケーブルトレイは、標準的な荷重条件下で通常8〜12フィートの支持間隔が必要とされますが、アルミニウム製システムは弾性係数が低いためより狭い間隔を必要とする場合があります。FRP製ケーブルトレイは、材料の剛性に影響を与える特定の荷重組合せや環境温度範囲に基づいて支持間隔が規定されることがよくあります。適切な支持設計により、ケーブルに応力が集中するのを防ぎ、システムの信頼性を損なう過度なたわみを回避できます。

長距離のケーブルトレイ設置において、特に屋外設置や温度変化が大きい施設では、伸縮継手の配置が極めて重要になる。材料の熱膨張係数によって継手間隔が決まり、鋼製システムでは通常100〜150フィートごとに継手を設ける必要があり、アルミニウム製システムではさらに短い間隔が必要となる。適切な継手設計により、構造的な連続性を維持しつつ、締結や応力集中を生じることなく熱による変位に対応できる。

予防保全戦略

ケーブルトレイの効果的なメンテナンスプログラムは、材質や環境条件に応じた点検スケジュールに重点を置いています。目視点検では、システムの性能が損なわれる前に、コーティングの劣化、腐食の発生、機械的損傷、支持構造の健全性に関する問題を特定する必要があります。亜鉛めっき鋼板製のケーブルトレイは、定期的な清掃および損傷部位への補修コーティングの塗布により維持されます。一方、ステンレス鋼製のシステムは、外観を保つための定期的な清掃以外にほとんど手入れを必要としません。

検査結果およびメンテナンス活動の記録により、交換の必要性を予測し、メンテナンス間隔を最適化するためのトレンド分析が可能になります。サーモグラフィー調査では、材料の劣化を促進する可能性のある過負荷部分や不良な電気接続を特定できます。適切なメンテナンス計画には、予備部品の在庫管理および設備停止スケジュールとの調整が含まれ、大規模なメンテナンス作業中の運用への影響を最小限に抑えることができます。

よくある質問

産業用途におけるケーブルトレイの最適な材料選定を決定する要因は何ですか

産業用ケーブルトレイの材料選定は、環境条件、荷重要件、設置制約、およびライフサイクルコストの検討に基づいて行われます。腐食性環境ではステンレス鋼またはFRP材料が好まれる一方、標準的な産業用途では、コストパフォーマンスのバランスを最適化するために亜鉛めっき鋼材が一般的に使用されます。温度の極端な変化、耐震要件、防火規制も材料仕様に影響を与えます。適切な評価には、大気中の汚染物質、湿度レベル、および所定の使用期間中に材料の耐久性に影響を与える可能性のある化学物質への暴露の有無を評価することが含まれます。

異なるケーブルトレイ材料はメンテナンス要件に関してどのように比較されますか

亜鉛メッキ鋼製のケーブルトレイは、環境条件に応じて通常5〜10年ごとに、コーティングの健全性について定期点検を行い、損傷部位には補修塗装が必要です。ステンレス鋼製システムは、定期的な清掃以外のメンテナンスがほとんど不要で、ほとんどの環境において保守間隔を15〜20年まで延長できます。FRP製ケーブルトレイは目視点検と清掃のみを必要とし、使用期間中に実質的にコーティングのメンテナンスは不要です。アルミニウム製システムは、メンテナンス要件において鋼材とステンレス鋼の中間に位置し、陽極酸化処理された仕上げにより、最小限の手入れで長期的な保護が可能です。

異なるケーブルトレイ材料からどのような耐荷重性能が期待できるか

スチールケーブルトレイは最も高い耐荷重能力を提供し、構成やスパン長に応じて通常1フィートあたり150〜300ポンドの負荷を支えられます。アルミニウム製システムは同等のスチール製品と比較して60〜80%の耐荷重能力を有しますが、設置および支持構造上の要件において大幅な軽量化が可能です。FRP製ケーブルトレイは1フィートあたり75〜150ポンドの中程度の負荷をサポートでき、その能力は繊維含有量および樹脂の選定に依存します。すべての材料において、死荷重、活荷重、動的荷重を考慮した適切な工学的解析を行い、設置全体にわたって十分な安全率を確保する必要があります。

環境への暴露は、異なるケーブルトレイ材料の耐用年数にどのように影響しますか

環境条件はケーブルトレイの耐用年数に大きな影響を与え、適切な材料を選定することで25〜50年の信頼性ある性能を確保できます。亜鉛めっき鋼材製システムは緩和された環境下では25〜35年持続しますが、腐食性の強い環境では早期の交換が必要になる場合があります。ステンレス鋼やFRP材料は、他の材料が早期に劣化する過酷な環境においても、50年以上の耐用年数を超えることが可能です。特定の環境評価に基づいた適切な材料選定を行うことで、施設の設計寿命を通じて最適な性能を維持するとともに、予期しない交換コストを最小限に抑えることができます。