تتطلب التثبيتات الكهربائية الصناعية بنية تحتية قوية يمكنها تحمل عقود من الخدمة مع الحفاظ على معايير السلامة والأداء. إن اختيار المواد المناسبة لأنظمة إدارة الكابلات يؤثر بشكل مباشر على التكاليف التشغيلية طويلة الأجل، ومتطلبات الصيانة، وموثوقية النظام. تحتاج المرافق الحديثة إلى صواني كابلات تتحمل الظروف البيئية القاسية، وتدعم أحمال كابلات كبيرة، وتُقاوم التدهور خلال فترات طويلة. إن فهم خصائص المواد التي تسهم في المتانة يمكن المهندسين ومديري المرافق من اتخاذ قرارات مستنيرة تُحسّن كلًا من الاستثمار الأولي والأداء مدى العمر الافتراضي.

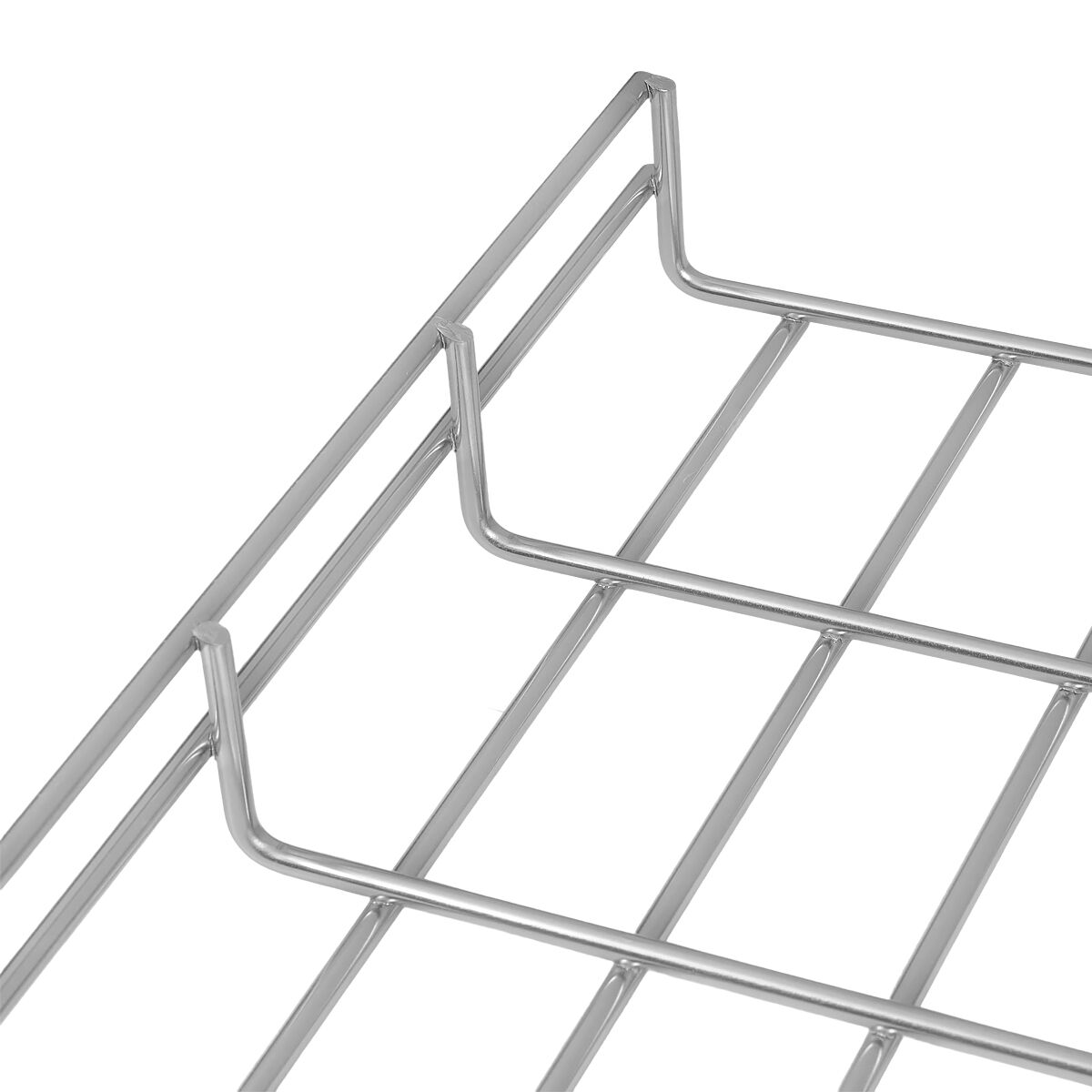

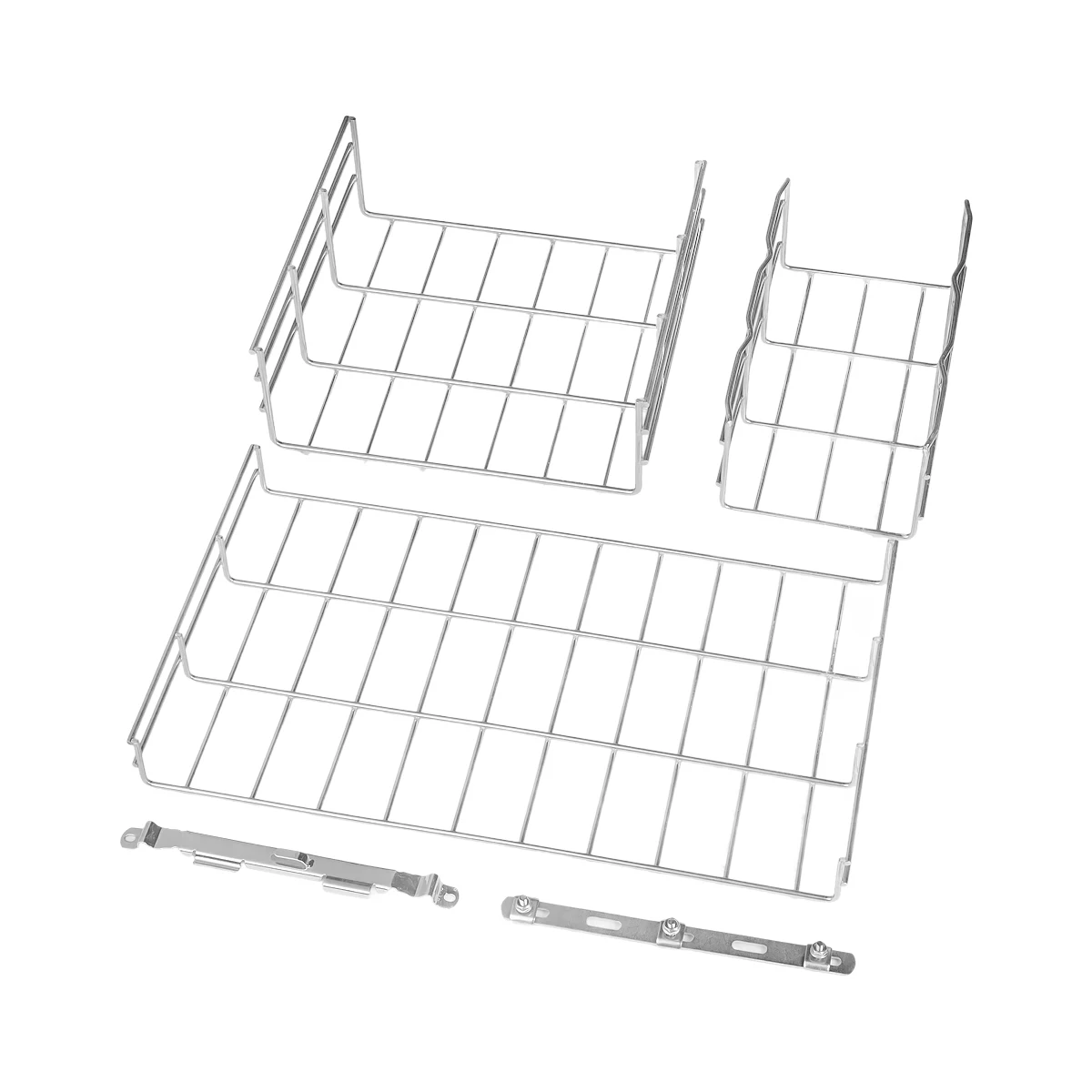

هيكل فولاذي للقدرة القصوى على تحمل الأحمال

خصائص الفولاذ المجلفن بالغمس الساخن

يمثل الفولاذ المجلفن بالغمس الساخن المعيار الذهبي لصواني الكابلات في التطبيقات الصناعية الثقيلة. يتضمن هذه العملية التصنيعية غمر مكونات الفولاذ المصنعة في الزنك المنصهر، مما يُكوّن رابطة معدنية توفر مقاومة استثنائية للتآكل. وعادةً ما يتراوح سمك الطلاء الزنك بين 45 و85 ميكرونًا، حسب سماكة الفولاذ ومتطلبات التطبيق. وتتآكل هذه الطبقة الوقائية تضحيةً قبل الفولاذ الأساسي، ما يمدد عمر صواني الكابلات إلى 25-50 سنة في معظم البيئات. كما تُكسب عملية الجلفنة خاصية الشفاء الذاتي، حيث تتكوّن بشكل تلقائي طبقة واقية على الخدوش أو التآكلات البسيطة.

تجعل الخصائص الميكانيكية لدرجات الكابلات الفولاذية المجلفنة منها خيارًا مثاليًا لتغطية المسافات الطويلة دون دعامات وسيطة. ويمكن أن تتجاوز قدرة التحمل 150 رطلاً لكل قدم طولي بالنسبة للتكوينات القياسية من النوع السلمي، مع الحفاظ على السلامة الهيكلية في ظل ظروف الأحمال الديناميكية. وتظل الاستقرار الحراري ممتازًا عبر نطاقات التشغيل الصناعية، مع معاملات تمدد حراري ضئيلة تمنع الانحشار أو التشوه. كما تسهم الخصائص المغناطيسية للفولاذ في تسهيل تركيب دعامات الكابلات والملحقات باستخدام أنظمة التثبيت المغناطيسية.

الفولاذ المقاوم للصدأ للبيئات القاسية

توفر صواني الكابلات المصنوعة من الفولاذ المقاوم للصدأ أداءً متفوقًا في البيئات المسببة للتآكل، حيث قد يثبت الفولاذ المجلفن عدم كفايته. ويحتوي الفولاذ المقاوم للصدأ من الدرجة 316L على إضافات من الموليبدنيوم تُحسّن مقاومته للتآكل الناتج عن الكلوريد والتآكل الحفرى والتشققي، مما يجعله مناسبًا للاستخدام في التطبيقات البحرية وتجهيز المواد الكيميائية وصناعة الأغذية. وتوفّر الطبقة الأكسيدية السلبية التي تتكون بشكل طبيعي على أسطح الفولاذ المقاوم للصدأ حمايةً تتجدد ذاتيًا ضد التآكل الجوي، مما يلغي الحاجة إلى الصيانة الدورية للطلاء. وغالبًا ما تتجاوز توقعات عمر الخدمة لصواني الكابلات المصنوعة من الفولاذ المقاوم للصدأ 50 عامًا في البيئات العدوانية.

تحمي الخواص غير المغناطيسية لفولاذات الأوستنيتيك المقاومة للصدأ من التداخل مع المعدات الإلكترونية الحساسة، مما يجعل هذه صواني الكابلات ذات قيمة كبيرة في مراكز البيانات ومرافق الاتصالات. وتتيح مرونة التصنيع تكوين توصيلات معقدة مع الحفاظ على أسطح ناعمة تقلل من قوى سحب الكابلات أثناء التركيب. كما أن نسبة القوة إلى الوزن العالية في الفولاذ المقاوم للصدأ تتيح إمكانية استخدام فواصل أطول وتقليل متطلبات هيكل الدعم بالمقارنة مع المواد الأخرى.

حلول سبائك الألومنيوم للتطبيقات الحساسة للوزن

المقاومة للتآكل من خلال عملية الأنودة

توفر صواني الكابلات المصنوعة من الألومنيوم متانة ممتازة مع تقديم مزايا كبيرة من حيث الوزن مقارنةً بالبدائل الفولاذية. إن الطبقة الأكسيدية الطبيعية التي تتكون على أسطح الألومنيوم توفر حماية جزئية من التآكل، ويمكن تعزيز هذه الحماية من خلال عمليات الأنودة. تتميز صواني الكابلات المصنوعة من الألومنيوم المؤكسد بطبقات أكسيد مضبوطة تصل سماكتها إلى 25 ميكرونًا، ما يُنتج أسطحًا صلبة ومقاومة للتآكل مع تحسين المظهر الجمالي. وتتيح الطبيعة المسامية للطلاء المؤكسد دمج الألوان والالتصاق الأفضل بالعلاجات الواقية الإضافية عند الحاجة في بيئات معينة.

تُستخدم عادةً سبائك الألومنيوم في صواني الكابلات تشمل درجات 6061-T6 و6063-T5، التي تقدم تركيبات مثالية من القوة ومقاومة التآكل والقابلية للتشكيل. تحافظ هذه السبائك على الخصائص الهيكلية عبر نطاقات واسعة من درجات الحرارة وتقاوم تشقق التآكل الإجهادي في معظم البيئات الصناعية. كما أن التوصيل الحراري للألومنيوم يوفر تبديد حرارة طبيعي لكابلات الطاقة، مما يقلل من متطلبات تخفيض السعة ويحسن القدرة على حمل التيار.

مزايا التركيب الخفيف الوزن

يقلل ميزة الكثافة لصواني الكابلات المصنوعة من الألومنيوم بشكل كبير من متطلبات العمل اليدوي للتثبيت وهيكل الدعم. وبما أن صواني الكابلات المصنوعة من الألومنيوم تزن حوالي ثلث وزن الأنظمة الفولاذية المماثلة، فإنها تتيح أطوال شحن أطول وتسهيل المناورة يدويًا أثناء التركيب. وتنعكس الأحمال الميتة المخفضة في دعامات دعم أصغر، وأجهزة تثبيت أخف على السقف، وتقليل متطلبات التقوية الزلزالية. كما تتيح قابلية المادة العالية للتشغيل الميكانيكي إجراء تعديلات ميدانية وتركيب وصلات مخصصة دون الحاجة إلى أدوات خاصة أو تصاريح عمل حراري.

توفر خصائص الألومنيوم غير الشررية مزايا أمان في المواقع الخطرة حيث يجب تقليل مخاطر الاشتعال. ويحافظ هذا المعدن على مرونته في درجات الحرارة المنخفضة، مما يمنع حدوث حالات فشل هشّة قد تؤثر على مواد أخرى في ظروف البرودة الشديدة. ويمكن التنبؤ بخصائص تمدد الألومنيوم الحراري وإدارتها من خلال وضع وصلات التمدد بشكل صحيح وتصميم الدعامات المناسبة.

مواد مركبة من البلاستيك المقوى بالألياف

المقاومة الكيميائية والمتانة البيئية

توفر صواني الكابلات المصنوعة من البلاستيك المقوى بالألياف (FRP) مقاومة كيميائية استثنائية ومتانة بيئية في التطبيقات التي تواجه فيها المواد المعدنية قيودًا. وتُصنع هذه المواد المركبة من ألياف زجاجية مدمجة ضمن مصفوفات راتنجات البوليستر أو الإستر الفينيلي أو الإيبوكسي، وهي تقاوم التآكل الناتج عن الأحماض والقواعد والأملاح والمحاليل العضوية. ويُلغي الطابع غير الموصل لـ FRP القلق بشأن التآكل الغلفاني أو مشكلات الاستمرارية الكهربائية التي قد تؤثر على صواني الكابلات المعدنية في بعض التركيبات. وتتراوح فترة العمر الافتراضي المتوقعة لصواني الكابلات FRP المصممة بشكل سليم بين 30 إلى 50 عامًا مع متطلبات صيانة ضئيلة جدًا.

تعتمد ثباتية الألياف الزجاجية (FRP) ضد الأشعة فوق البنفسجية على اختيار الراتنج والمعالجة السطحية، حيث توفر الطبقات الهلامية أو الدهانات العلوية المقاومة للأشعة فوق البنفسجية مقاومة تدوم لعقود ضد التعرض الخارجي. تحافظ المادة على خصائصها الميكانيكية عبر نطاقات درجات الحرارة من -40°ف إلى 200°ف، مما يجعلها مناسبة للتثبيتات الداخلية والخارجية على حد سواء. وتلبي تركيبات مقاومة الحريق متطلبات صارمة فيما يتعلق بانتشار اللهب وتوليد الدخان للامتثال لمدونات البناء، مع الحفاظ على السلامة الهيكلية أثناء التعرض للحريق.

الفوائد الكهربائية المتعلقة بالعزل والسلامة

توفر خصائص العزل الكهربائي لدرجات الكابلات المصنوعة من الألياف الزجاجية (FRP) عزلًا كهربائيًا داخليًا يعزز السلامة في التركيبات الكهربائية. ويُلغي هذا الخصائص الحاجة إلى متطلبات الربط والتوصيل الأرضي المرتبطة بدرجات الكابلات المعدنية، ما يبسّط عملية التركيب ويقلل من تكاليف المواد. كما أن طبيعة مادة FRP غير المغناطيسية تمنع التداخل مع المعدات الإلكترونية الحساسة، وتلغي القلق بشأن فقدان التيارات الدوامية في التطبيقات عالية التردد. وتجعل هذه الخصائص درجات كابلات FRP ذات قيمة كبيرة في المستشفيات والمختبرات ومرافق الاتصالات، حيث يكون التوافق الكهرومغناطيسي أمرًا بالغ الأهمية.

تتفوق مقاومة الصدمات لصواني الكابلات الحديثة المصنوعة من الألياف الزجاجية المعززة (FRP) على العديد من المواد التقليدية، مما يوفر متانة ضد التلف الميكانيكي أثناء التركيب والاستخدام. وتقلل الأسطح الداخلية الناعمة من تآكل غلاف الكابلات أثناء التركيب ودورات التمدد والانكماش الحرارية، ما يطيل عمر خدمة الكابلات. كما أن الثبات البُعدي تحت الحمل يمنع الترهل الذي قد يؤدي إلى نقاط إجهاد في الكابلات وارتكاسات عند وصلات الأنابيب.

تقنيات معالجة السطح لتعزيز الحماية

تطبيقات الطلاء المسحي

توفر تقنية الطلاء بالمسحوق متانة متفوقة للتشطيب وحماية بيئية لأوعية الكابلات مقارنة بأنظمة الدهان السائل التقليدية. يُنتج عملية التطبيق الكهروستاتيكي طبقة موحدة بسمك يتراوح بين 50 و100 ميكرون، مما يضمن تغطية كاملة للهندسات المعقدة بما في ذلك الأسطح الداخلية ومناطق اللحام. وتتصلب تركيبات المسحوق الحرارية الشبكية لتكوّن شبكات بوليمرية متقاطعة تقاوم التشقق والخدوش والهجوم الكيميائي. وتظل ثباتية اللون والحفاظ على اللمعان ممتازتين على مدى عقود من الخدمة، حيث تحافظ على المظهر الجمالي مع توفير حماية وظيفية.

تقدم طلاءات مسحوق البوليستر والبولي يوريثان خصائص أداء مختلفة تناسب بيئات معينة. توفر أنظمة البوليستر قدرة ممتازة على التحمل أمام عوامل الطقس والمقاومة للأشعة فوق البنفسجية في التطبيقات الخارجية، في حين تقدم تركيبات البولي يوريثان مقاومة كيميائية فائقة ومرونة أفضل للبيئات الصناعية الداخلية. وتُنتج عملية التطبيق كميات ضئيلة من المركبات العضوية المتطايرة، وتمكّن من الاستخدام الفعّال للمواد من خلال استعادة واستخدام مسحوق الطلاء الزائد مرة أخرى.

تحسين عملية الجلفنة بالغمس الساخن

لقد تطورت عمليات الجلفنة بالغمس الساخن الحديثة لتوفير جودة طلاء واتساق أفضل للحوامل الكابلات. وتتضمن سلسلة المعالجة المسبقة التنظيف القلوي، والتنميش الحمضي، والتجليس لضمان إعداد سطحي مثالي للالتصاق بالزنك. ويؤدي التحكم في تركيبة الحوض وإدارة درجة الحرارة إلى توحيد سمك الطلاء مع تقليل استهلاك الزنك والأثر البيئي. كما أن العلاجات اللاحقة للجلفنة مثل التبريد المفاجئ والتسقيف تعزز أداء المظهر ومتانة الطبقة الناتجة.

تشمل إجراءات ضبط الجودة اختبار سماكة الطلاء، والتحقق من الالتصاق، والتفتيش البصري لضمان مستويات حماية متسقة عبر دفعات الإنتاج. وتستخدم مرافق الجلفنة المتقدمة أنظمة مناورة آلية تقلل من تلف الطلاء وتحافظ على التحملات الأبعادية الحرجة اللازمة لـ صينية الكابلات التجميع والتثبيت. وتوفر التشطيبات الناتجة خدمة تدوم عقودًا دون حاجة للصيانة، مع الالتزام بمعايير بيئية وسلامة صارمة.

معايير اختيار المواد للتطبيقات المحددة

تقييم البيئة الصناعية

يتطلب اختيار المادة المناسبة لصواني الكابلات تقييماً شاملاً للظروف البيئية، ومتطلبات التحميل، والقيود المتعلقة بالتركيب. وتؤثر درجات الحرارة القصوى ومستويات الرطوبة والتعرض للمواد الكيميائية والملوثات الجوية جميعها على أداء المادة وتوقعات عمر الخدمة. وتحتاج المرافق الصناعية التي تعالج مواد كيميائية مسببة للتآكل مواصفات مختلفة للمواد مقارنةً بالبيئات المكتبية النظيفة أو التركيبات الخارجية للمرافق. ويجب أن يأخذ تحليل التحميل في الاعتبار ليس فقط أوزان الكابلات الثابتة، بل أيضاً القوى الديناميكية الناتجة عن التمدد الحراري، والنشاط الزلزالي، ومتطلبات الوصول للصيانة.

تؤثر العوامل الجغرافية بما في ذلك القرب من السواحل، ومستويات التلوث الصناعي، والظروف المناخية تأثيرًا كبيرًا على متانة المواد. وتتطلب البيئات المعرّضة للرش المالحي حماية محسّنة من التآكل، في حين قد تفضّل الظروف التي تتسم بتقلبات درجات الحرارة الشديدة موادًا ذات استقرار حراري متفوق. وغالبًا ما تُحدد متطلبات الحماية من الحرائق والامتثال لمواصفات البناء خصائص محددة للمواد وشهادات فحص يجب التحقق منها أثناء عملية الاختيار.

تحليل تكلفة دورة الحياة

تكاليف امتلاك صواني الكابلات الإجمالية تمتد بعيدًا عن تكاليف المواد الأولية والتركيب لتتضمن الصيانة والاستبدال والاعتبارات التشغيلية طوال دورة حياة المنشأة. غالبًا ما توفر المواد الممتازة ذات التكلفة الأولية الأعلى قيمةً فائقة من خلال تقليل متطلبات الصيانة، وتمديد عمر الخدمة، وتحسين الموثوقية. يمكن أن تفوق تكاليف العمالة الخاصة بالوصول إلى الصيانة، وتجديد الطلاء، وتعديلات النظام النفقات الأولية للتركيب بشكل كبير في البيئات الصناعية التي تتميز بظروف تشغيل قاسية.

تشمل اعتبارات الكفاءة الطاقوية تأثير الأداء الحراري على قدرة توصيل الكابلات للتيار وكفاءة النظام الكهربائي الكلي للمنشأة. يمكن أن تقلل المواد ذات التوصيلية الحرارية المتفوقة من متطلبات تخفيض تصنيف الكابلات، مما يسمح باستخدام موصلات أصغر ويخفض تكاليف التركيب. كما أن التأثير البيئي لإنتاج المواد ونقلها والتخلص منها في نهاية عمرها الافتراضي يؤثر بشكل متزايد على قرارات الاختيار مع تنامي أولوية الاستدامة في المنشآت الصناعية.

أفضل الممارسات لتركيب الصيانة

متطلبات الدعم والتباعد المناسبة

يعتمد الأداء الأمثل لصواني الكابلات على تباعد الدعامات المناسب الذي يأخذ في الاعتبار خصائص المواد، وتوزيعات الأحمال، وحدود الانحراف. عادةً ما تتطلب صواني الكابلات الفولاذية فواصل دعم تتراوح بين 8 إلى 12 قدمًا للظروف القياسية من التحميل، في حين قد تحتاج الأنظمة المصنوعة من الألومنيوم إلى تباعد أضيق بسبب قيم معامل المرونة الأقل. وغالبًا ما تُحدد صواني الكابلات المصنوعة من مركب الألياف الزجاجية (FRP) لتباعد الدعامات بناءً على تركيبات أحمال محددة ونطاقات درجات الحرارة البيئية التي تؤثر على صلابة المادة. ويمنع التصميم السليم للدعامات حدوث انحراف زائد يمكن أن يُنشئ نقاط إجهاد في الكابلات ويُضعف موثوقية النظام.

يصبح وضع المفاصل التوسعية أمرًا بالغ الأهمية في حالات تمديد صواني الكابلات لمسافات طويلة، خاصةً في التركيبات الخارجية أو المنشآت التي تتعرض لتغيرات كبيرة في درجات الحرارة. وتُحدد معاملات التمدد الحراري للمواد متطلبات تباعد المفاصل، حيث تحتاج الأنظمة الفولاذية عادةً إلى مفاصل كل 100 إلى 150 قدمًا، بينما تتطلب الأنظمة الألومنيومية فترات أقصر. ويحافظ التصميم السليم للمفصل على الاستمرارية الهيكلية مع استيعاب الحركة الحرارية دون حدوث انسداد أو تركيز إجهادات.

استراتيجيات الصيانة الوقائية

تركز برامج الصيانة الفعالة لدرجات الكابلات على جداول التفتيش المخصصة لأنواع المواد والظروف البيئية. ويجب أن تُحدد عمليات الفحص البصري تدهور الطلاء، وبدء التآكل، والأضرار الميكانيكية، ومشاكل سلامة نظام الدعم قبل أن تؤثر على أداء النظام. تستفيد درجات الكابلات الفولاذية المجلفنة من التنظيف الدوري وتطبيق طلاء إصلاحي دوري عند نقاط التلف، في حين تتطلب الأنظمة الفولاذية غير القابلة للصدأ تدخلًا ضئيلًا باستثناء التنظيف الدوري للحفاظ على مظهرها.

تمكّن توثيق نتائج الفحص والأنشطة الصيانية من إجراء تحليل الاتجاهات الذي يمكن من التنبؤ باحتياجات الاستبدال وتحسين فترات الصيانة. ويمكن لمسوحات التصوير الحراري أن تحدد الأقسام المحمّلة بشكل مفرط أو الوصلات الكهربائية غير الجيدة التي قد تسرّع من تدهور المواد. وتشمل تخطيط الصيانة السليم إدارة مخزون قطع الغيار والتنسيق مع جداول إيقاف تشغيل المرافق لتقليل الاضطرابات التشغيلية أثناء أنشطة الصيانة الرئيسية.

الأسئلة الشائعة

ما العوامل التي تحدد اختيار المادة المثلى لصواني الكابلات في التطبيقات الصناعية

يعتمد اختيار المواد لصواني الكابلات الصناعية على الظروف البيئية، ومتطلبات التحميل، والقيود المتعلقة بالتثبيت، وأخذ تكاليف دورة الحياة بعين الاعتبار. وتُفضل البيئات المسببة للتآكل استخدام الفولاذ المقاوم للصدأ أو مواد FRP، في حين تستخدم التطبيقات الصناعية القياسية عادةً الفولاذ المجلفن لتحقيق توازن مثالي بين التكلفة والأداء. كما تؤثر درجات الحرارة القصوى، والمتطلبات الزلزالية، وقواعد الحماية من الحرائق على مواصفات المواد. ويشمل التقييم السليم تقييم الملوثات الجوية، ومستويات الرطوبة، والتعرض المحتمل للمواد الكيميائية التي قد تؤثر على متانة المادة خلال العمر الافتراضي المنشود.

كيف تختلف مواد صواني الكابلات من حيث متطلبات الصيانة

تتطلب صواني الكابلات الفولاذية المغلفنة فحصًا دوريًا لسلامة الطلاء وإعادة طلائها عند نقاط التلف، وعادةً كل 5 إلى 10 سنوات حسب الظروف البيئية. تحتاج الأنظمة المصنوعة من الفولاذ المقاوم للصدأ إلى صيانة بسيطة تقتصر على التنظيف الدوري، مع تمديد فترات الخدمة إلى 15-20 سنة في معظم البيئات. أما صواني الكابلات المصنوعة من مادة FRP فتتطلب فقط الفحص البصري والتنظيف، دون الحاجة تقريبًا لأي صيانة للطلاء طوال عمرها الافتراضي. وتقع الأنظمة المصنوعة من الألومنيوم بين الفولاذ والفولاذ المقاوم للصدأ من حيث متطلبات الصيانة، حيث توفر التشطيبات المؤكسدة حماية طويلة الأمد مع الحد الأدنى من التدخل.

ما هي قدرات التحمل المتوقعة من مواد صواني الكابلات المختلفة

توفر صواني الكابلات الفولاذية أعلى قدرة على تحمل الأحمال، وعادة ما تدعم من 150 إلى 300 رطلاً لكل قدم طولي حسب التكوين وطول المدى. توفر أنظمة الألومنيوم حوالي 60-80٪ من سعة الفولاذ المكافئة مع تحقيق ميزة كبيرة في خفة الوزن مما يسهل التركيب ويقلل من متطلبات هيكل الدعم. تدعم صواني FRP أحمالاً معتدلة تتراوح بين 75 و150 رطلاً لكل قدم طولي، وتختلف السعة حسب محتوى الألياف واختيار الراتنج. تتطلب جميع المواد إجراء تحليل هندسي دقيق يأخذ بعين الاعتبار الأحمال الثابتة، والأحمال الحية، والقوى الديناميكية لضمان عوامل أمان كافية طوال فترة التركيب.

كيف تؤثر الظروف البيئية على عمر خدمة مواد صواني الكابلات المختلفة

تؤثر الظروف البيئية تأثيرًا كبيرًا على عمر صواني الكابلات الافتراضي، حيث توفر المواد المختارة بشكل مناسب أداءً موثوقًا يتراوح بين 25 و50 عامًا. تدوم أنظمة الفولاذ المجلفن من 25 إلى 35 عامًا في الظروف المعتدلة، ولكن قد تتطلب استبدالًا مبكرًا في الظروف شديدة التآكل. يمكن لمواد الفولاذ المقاوم للصدأ والـFRP تجاوز عمر افتراضي مدته 50 عامًا في البيئات العدوانية التي تفشل فيها المواد الأخرى مبكرًا. ويضمن اختيار المادة المناسبة بناءً على تقييم بيئي دقيق الأداء الأمثل طوال دورة حياة المنشأة المقصودة، مع تقليل تكاليف الاستبدال غير المتوقعة.