Die elektrische Energieindustrie durchlebt eine beispiellose Transformation, da sich der globale Energiebedarf verändert und die Umweltvorschriften immer strenger werden. Im Mittelpunkt dieser Transformation steht der krafttransformator , ein kritischer Baustein, der seit über einem Jahrhundert das Rückgrat der elektrischen Übertragungs- und Verteilungssysteme bildet. Moderne Innovationen in der Konstruktion von Leistungstransformatoren revolutionieren, wie elektrische Energie weltweit über Stromnetze übertragen, verteilt und gesteuert wird, und treiben Effizienzsteigerungen voran, die noch vor einem Jahrzehnt unvorstellbar waren.

Die moderne Transformatortechnologie schreitet rasant voran durch bahnbrechende Fortschritte in der Werkstoffkunde, digitale Überwachungsmöglichkeiten und verbesserte Kühlmethoden. Diese Innovationen beheben langjährige Herausforderungen wie Energieverluste, Wartungsanforderungen, Umweltauswirkungen und Betriebssicherheit. Die Integration von Smart-Grid-Technologien in die traditionelle Transformatorinfrastruktur eröffnet Möglichkeiten für bisher nicht gekannte Netzoptimierung und vorausschauende Wartungsstrategien.

Branchenführende Unternehmen investieren massiv in Forschung und Entwicklung, um Transformatoren zu schaffen, die nicht nur den aktuellen elektrischen Anforderungen gerecht werden, sondern auch zukünftige Netzanforderungen antizipieren. Diese Bemühungen konzentrieren sich auf die Verbesserung der Wirkungsgrade, die Reduzierung der Baugröße, die Steigerung der ökologischen Nachhaltigkeit sowie die Einbindung fortschrittlicher Überwachungssysteme, die Echtzeit-Einblicke in den Betrieb ermöglichen.

Fortgeschrittene Materialien revolutionieren das Kern-Design

Innovationen im Bereich Hochleistungs-Siliziumstahl

Moderne Transformatorkerne verwenden fortschrittliche Silizium-Stahl-Legierungen, die im Vergleich zu herkömmlichen Materialien die Kernverluste erheblich reduzieren. Diese strangorientierten Elektrostähle weisen optimierte Kristallstrukturen auf, die Hystereseverluste und Wirbelstromverluste minimieren und so eine Effizienzsteigerung um bis zu drei Prozent ermöglichen. Hersteller entwickeln ultradünne Stahlbleche mit speziellen Beschichtungen, die die magnetischen Eigenschaften weiter verbessern und gleichzeitig die Betriebsgeräusche senken.

Die Einführung von domänengeglühtem, strangorientiertem Stahl stellt einen Quantensprung in der Kerntechnologie dar. Dieses fortschrittliche Material zeichnet sich durch hervorragende magnetische Eigenschaften aus, die durch gezielt kontrollierte Herstellungsverfahren erreicht werden, bei denen die Kristallkörner in optimalen Richtungen ausgerichtet werden. Die resultierenden Kerne weisen eine verringerte Magnetostriktion, geringere Kernverluste und eine verbesserte thermische Stabilität unter wechselnden Lastbedingungen auf.

Amorphe Metallkern-Technologie

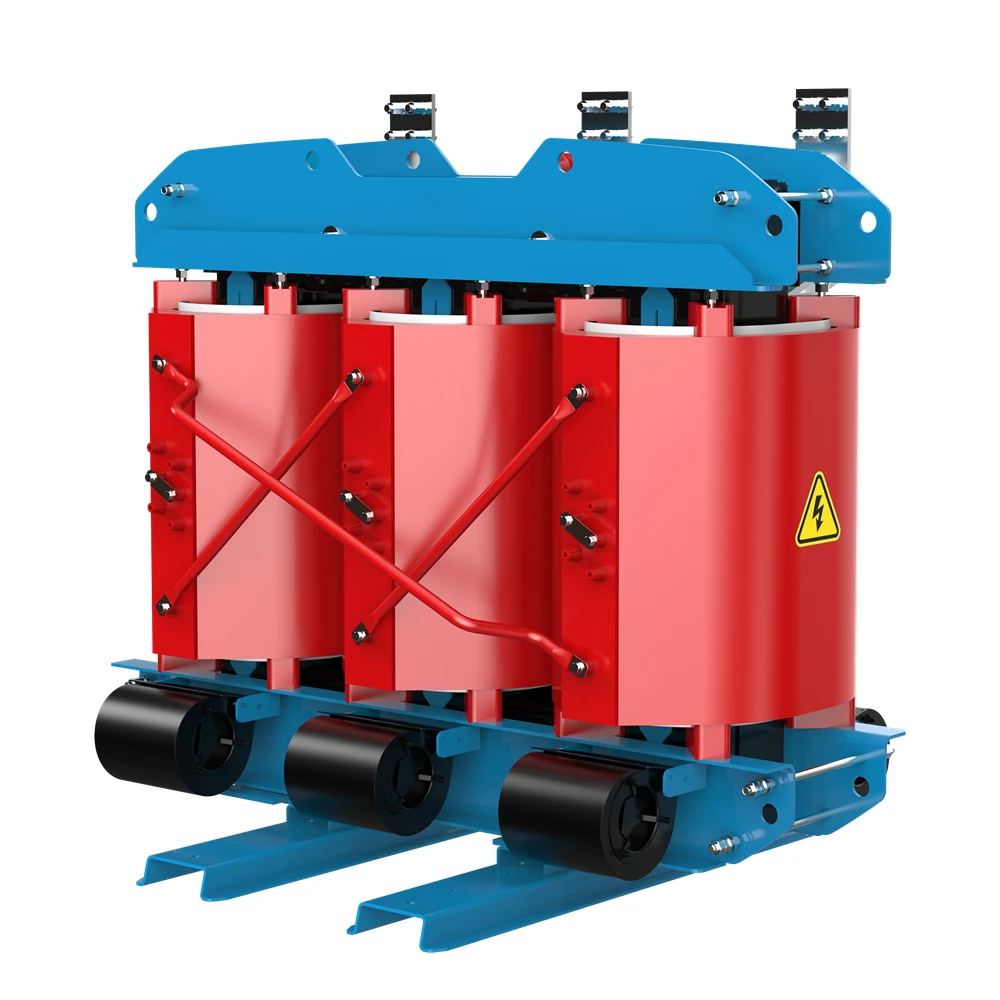

Amorphe Metallkerne stellen eine bahnbrechende Alternative zu herkömmlichen Siliziumstahlkernen in Verteilungstransformatoren dar. Diese Materialien weisen nichtkristalline atomare Strukturen auf, die Hystereseverluste nahezu vollständig eliminieren und eine Kernverlustminderung um siebzig bis achtzig Prozent im Vergleich zu konventionellen Designs ermöglichen. Obwohl die Herstellungskosten weiterhin höher liegen, rechtfertigen die erheblichen Effizienzsteigerungen den Einsatz in hochgradig effizienten Anwendungen.

Forschungsinitiativen konzentrieren sich darauf, kostengünstige Herstellungsverfahren für amorphe Metallkerne zu entwickeln, ohne deren überlegene magnetische Eigenschaften zu beeinträchtigen. Fortschrittliche Glühverfahren und spezialisierte Handhabungsprozeduren werden optimiert, um ein konsistentes Leistungsverhalten über alle Produktionschargen hinweg sicherzustellen, wodurch diese Technologie für einen breiten Einsatz zunehmend praktikabel wird.

Revolutionäre Isolationssysteme und Kühlsysteme

Umweltfreundliche Isolationsmaterialien

Die traditionelle Isolierung mit Mineralöl wird durch umweltverträgliche Alternativen ergänzt und ersetzt, die überlegene Leistungsmerkmale bieten. Aus pflanzlichen Ölen gewonnene natürliche Ester weisen hervorragende dielektrische Eigenschaften auf und bieten gleichzeitig Vorteile in Bezug auf Biologische Abbaubarkeit und Brandsicherheit. Diese auf Bio-Basis basierenden Isolierstoffe zeigen im Vergleich zu herkömmlichen Mineralölen eine bessere Alterungsbeständigkeit bei thermischer Belastung und eine höhere Wasserbeständigkeit.

Synthetische Ester-Fluide stellen einen weiteren Durchbruch in der Isoliertechnologie dar und bieten außergewöhnliche thermische Stabilität sowie eine verlängerte Betriebslebensdauer. Diese technisch entwickelten Fluide bewahren über weite Temperaturbereiche hinweg konstante dielektrische Eigenschaften und bieten verbesserte Brand-sicherheitsmerkmale. Die überlegene Feuchtigkeitsbeständigkeit synthetischer Ester reduziert den Wartungsaufwand und verlängert die Lebensdauer von Transformatoren erheblich.

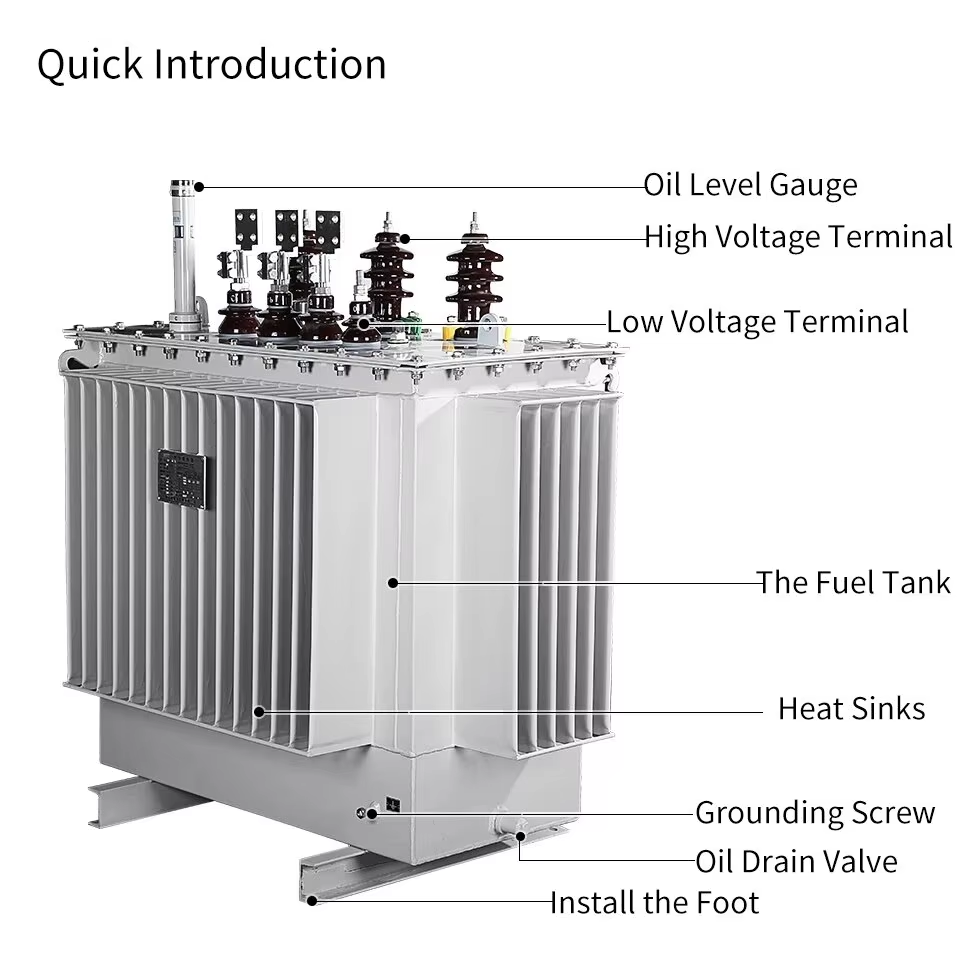

Fortgeschrittene Kühlungssystem-Designs

Innovative Kühltechnologien ermöglichen höhere Leistungsdichten, während gleichzeitig optimale Betriebstemperaturen aufrechterhalten werden. Gezielte Durchflusskühlsysteme nutzen die Modellierung der numerischen Strömungsmechanik (CFD), um die Kühlmitteldurchströmungsmuster zu optimieren und eine gleichmäßige Temperaturverteilung über Wicklungen und Kern hinweg sicherzustellen. krafttransformator diese Systeme enthalten Pumpen und Lüfter mit variabler Drehzahl, die die Kühlleistung automatisch anhand von Echtzeit-Daten zur Temperaturüberwachung anpassen.

Hybridkühlsysteme kombinieren mehrere Kühlmethoden, um unter wechselnden Betriebsbedingungen ein optimales thermisches Management zu erreichen. Diese Systeme wechseln nahtlos zwischen natürlicher Konvektion, Zwangsluftkühlung und Flüssigkeitskühlung, abhängig von Lastanforderungen und Umgebungsbedingungen, und maximieren so die Effizienz bei gleichzeitiger Minimierung des Energieverbrauchs für die Kühlung.

Digitale Vernetzung und intelligente Überwachungsfunktionen

Integration des Internets der Dinge (IoT)

Moderne Leistungstransformatoren werden durch eine umfassende Integration von IoT-Sensoren zu intelligenten Anlagen, die kritische Betriebsparameter in Echtzeit überwachen. Fortschrittliche Sensornetzwerke erfassen Temperaturprofile, Feuchtigkeitsgehalt, Konzentrationen gelöster Gase, Vibrationsmuster und akustische Emissionen, um eine umfassende Zustandsbewertung zu ermöglichen. Diese Daten ermöglichen prädiktive Wartungsstrategien, die Ausfälle verhindern, bevor sie auftreten.

Drahtlose Sensortechnologien eliminieren den Bedarf an umfangreichen Verkabelungen und bieten gleichzeitig kontinuierliche Überwachungsmöglichkeiten. Diese batteriebetriebenen Sensoren nutzen Energy-Harvesting-Verfahren, um langfristig ohne externe Stromquellen betrieben werden zu können, was sie ideal für Nachrüstungen an bestehenden Transformatoranlagen macht.

Anwendungen von Künstlicher Intelligenz und Maschinellem Lernen

KI-gestützte Analyseplattformen verarbeiten große Mengen an Betriebsdaten, um Muster zu erkennen und potenzielle Probleme vorherzusagen, bevor sie zu Geräteausfällen führen. Maschinelle Lernalgorithmen verbessern kontinuierlich ihre Vorhersagefähigkeiten, indem sie historische Leistungsdaten, Umweltbedingungen und Wartungsdatensätze analysieren, um die Betriebsstrategien zu optimieren.

Fortgeschrittene Diagnosesysteme nutzen künstliche Intelligenz, um komplexe Datensignale aus mehreren Sensoreingängen zu interpretieren und Wartungsteams mit handlungsrelevanten Erkenntnissen sowie empfohlenen Maßnahmen zu versorgen. Diese Systeme können beginnende Störungen erkennen, Ladestrategien optimieren und optimale Wartungsintervalle basierend auf dem tatsächlichen Zustand der Ausrüstung – statt festgelegten Zeitabständen – empfehlen.

Nachhaltigkeit und Umweltaspekte

Initiativen zur Reduzierung des CO2-Fußabdrucks

Hersteller setzen umfassende Methoden zur Lebenszyklusbewertung ein, um die Umweltauswirkungen der Herstellung und des Betriebs von Leistungstransformatoren zu minimieren. Diese Maßnahmen konzentrieren sich auf die Reduzierung des Materialverbrauchs, die Optimierung der Fertigungsprozesse und die Gestaltung produkte für eine Recyclingfähigkeit am Ende der Lebensdauer. Fortschrittliche Fertigungstechniken nutzen erneuerbare Energiequellen und minimieren die Abfallerzeugung während der gesamten Produktionszyklen.

Die Entwicklung von extrem effizienten Transformatoren trägt direkt zur Verringerung des CO₂-Fußabdrucks bei, indem Energieverluste im Betrieb minimiert werden. Diese Effizienzsteigerungen führen bei Einsatz über ganze Stromnetze hinweg zu erheblichen Reduktionen der Treibhausgasemissionen aus Kraftwerksanlagen.

Implementierung der Kreislaufwirtschaft

Branchenführer setzen zunehmend auf Prinzipien der Kreislaufwirtschaft, indem sie Transformatoren so konzipieren, dass Komponenten wiederverwendet und Materialien am Ende der Lebensdauer zurückgewonnen werden können. Modulare Bauweisen erleichtern den Austausch und die Aufarbeitung von Bauteilen, verlängern die Nutzungsdauer der Anlagen und reduzieren gleichzeitig die Abfallmenge. Fortschrittliche Verfahren zur Materialtrennung ermöglichen die Rückgewinnung wertvoller Stoffe wie Kupfer, Stahl und Seltene Erden.

Aufarbeitungsprogramme werden entwickelt, um ältere Transformatoren durch Komponenten-Upgrades und die Erneuerung des Isolationssystems auf modernen Leistungsstandard zu bringen. Diese Programme bieten kostengünstige Alternativen zum vollständigen Ersatz der Ausrüstung und integrieren gleichzeitig die neuesten technologischen Verbesserungen.

Modulares Design und innovative Fertigungstechniken

Standardisierte Komponentensysteme

Modulare Konstruktionsansätze revolutionieren die Herstellung von Leistungstransformatoren, indem standardisierte Komponenten genutzt werden, die für unterschiedliche Anwendungen konfiguriert werden können. Diese Systeme ermöglichen eine schnelle Anpassung bei gleichbleibender Qualität und verkürzen die Produktionsdurchlaufzeiten. Standardisierte Schnittstellen erleichtern die Montage und Wartung vor Ort, wodurch Installationskosten und Ausfallzeiten reduziert werden.

Fortschrittliche Fertigungstechniken, einschließlich additiver Fertigung und Präzisionsbearbeitung, ermöglichen die Herstellung komplexer Geometrien, die die elektromagnetische Leistung optimieren und gleichzeitig den Materialverbrauch senken. Diese Technologien erlauben die Anpassung von Bauteilen an spezifische Anwendungen, ohne die Fertigungseffizienz zu beeinträchtigen.

Automatisierte Fertigungsprozesse

Robotergestützte Fertigungssysteme gewährleisten eine gleichbleibende Qualität und senken gleichzeitig die Produktionskosten und Lieferzeiten. Automatisierte Wickelsysteme steuern präzise die Positionierung und Spannung der Leiter, was zu einer optimalen elektromagnetischen Leistung und mechanischen Stabilität führt. Kamerasysteme und Qualitätskontrollsensoren überwachen die Produktionsprozesse in Echtzeit, erkennen Abweichungen und korrigieren diese, bevor sie die Produktqualität beeinträchtigen.

Digitale Fertigungsplattformen integrieren Konstruktion, Simulation und Produktionsprozesse, um die Transformatorleistung für spezifische Anwendungen zu optimieren. Diese Systeme nutzen fortschrittliche Modellierungsverfahren, um Leistungsmerkmale vorherzusagen und Optimierungsmöglichkeiten bereits in der Entwurfsphase zu identifizieren, wodurch die Entwicklungszeit verkürzt und die Produktsicherheit verbessert wird.

Häufig gestellte Fragen

Wie verbessern moderne Innovationen bei Leistungstransformatoren die Netzzuverlässigkeit?

Moderne Innovationen bei Leistungstransformatoren erhöhen die Netzzuverlässigkeit durch fortschrittliche Überwachungssysteme, die Echtzeit-Einblicke in den Betrieb ermöglichen, Predictive-Maintenance-Funktionen, die unerwartete Ausfälle verhindern, und verbesserte Materialien, die die Lebensdauer der Geräte verlängern. Intelligente Überwachungstechnologien erkennen potenzielle Probleme, bevor sie zu Stromausfällen führen, während verbesserte Kühlsysteme unter wechselnden Lastbedingungen optimale Betriebsbedingungen aufrechterhalten. Diese Verbesserungen verringern insgesamt die Wahrscheinlichkeit von Geräteausfällen und minimieren Betriebsunterbrechungen.

Welche ökologischen Vorteile bieten neue Leistungstransformatoren-Technologien?

Neue Transformatortechnologien bieten erhebliche ökologische Vorteile durch verbesserte Energieeffizienz, die den Stromerzeugungsbedarf senkt, biologisch abbaubare Isolierflüssigkeiten, die im Falle von Leckagen die Umweltauswirkungen minimieren, sowie recyclingfähige Materialien, die kreislaufwirtschaftliche Prinzipien unterstützen. Fortschrittliche Kernmaterialien und optimierte Konstruktionen verringern die Energieverluste um mehrere Prozentpunkte, was bei Einsatz über das gesamte Stromnetz hinweg zu erheblichen Reduktionen der Treibhausgasemissionen führt. Zudem reduziert sich durch die längere Nutzungsdauer der Geräte die Häufigkeit des Austauschs und die damit verbundenen Auswirkungen der Produktion.

Wie verändern intelligente Überwachungssysteme die Wartungspraktiken bei Transformatoren?

Intelligente Überwachungssysteme verändern die Wartung von Transformatoren grundlegend von zeitbasierten Zeitplänen hin zu zustandsbasierten Strategien, bei denen der Wartungszeitpunkt auf Grundlage des tatsächlichen Gerätezustands optimiert wird. Die kontinuierliche Überwachung kritischer Parameter ermöglicht es Wartungsteams, sich entwickelnde Probleme frühzeitig zu erkennen und Maßnahmen während geplanter Stillstände durchzuführen, wodurch Notfallreparaturen und damit verbundene Kosten reduziert werden. Vorhersageanalysen helfen dabei, Wartungsressourcen zu optimieren, indem Geräte je nach tatsächlichem Zustand und nicht nach Alter oder Betriebsstunden priorisiert werden, was die Gesamtsystemzuverlässigkeit verbessert und gleichzeitig die Wartungskosten senkt.

Welche Rolle spielt künstliche Intelligenz in der zukünftigen Transformatorauslegung?

Künstliche Intelligenz spielt bei der Transformatorenentwicklung eine zunehmend entscheidende Rolle, indem sie die elektromagnetische Leistung durch fortschrittliche Simulationstechniken optimiert, umfangreiche Datensätze analysiert, um Verbesserungsmöglichkeiten bei der Konstruktion zu identifizieren, und das Betriebsverhalten unter verschiedenen Bedingungen vorhersagt. KI-gestützte Konstruktionswerkzeuge können Tausende von Konfigurationsoptionen untersuchen, um optimale Lösungen zu finden, die Leistung, Kosten und Zuverlässigkeit ausgewogen berücksichtigen. Maschinelle Lernalgorithmen verbessern kontinuierlich die Konstruktionsmethoden, indem sie Felderfahrungsdaten analysieren und Möglichkeiten zur Weiterentwicklung zukünftiger Designs aufzeigen.

Inhaltsverzeichnis

- Fortgeschrittene Materialien revolutionieren das Kern-Design

- Revolutionäre Isolationssysteme und Kühlsysteme

- Digitale Vernetzung und intelligente Überwachungsfunktionen

- Nachhaltigkeit und Umweltaspekte

- Modulares Design und innovative Fertigungstechniken

-

Häufig gestellte Fragen

- Wie verbessern moderne Innovationen bei Leistungstransformatoren die Netzzuverlässigkeit?

- Welche ökologischen Vorteile bieten neue Leistungstransformatoren-Technologien?

- Wie verändern intelligente Überwachungssysteme die Wartungspraktiken bei Transformatoren?

- Welche Rolle spielt künstliche Intelligenz in der zukünftigen Transformatorauslegung?