Moderne industrielle und gewerbliche Anlagen sind stark auf organisierte Kabelmanagementsysteme angewiesen, um die Betriebseffizienz und Sicherheitsstandards aufrechtzuerhalten. Kabeltrassen bilden das Rückgrat der elektrischen Infrastruktur und schaffen sichere Verlegepfade für Strom- und Datenkabel in Gebäuden, Produktionsstätten und Rechenzentren. Diese technisch konzipierten Tragstrukturen gewährleisten eine ordnungsgemäße Kabelführung und gleichzeitig den Zugang für Wartungsarbeiten und zukünftige Erweiterungen. Das Verständnis der Grundlagen von kabeltrasse die Installation ist für Elektroinstallateure, Facility-Manager und Ingenieure unerlässlich, die auf zuverlässige elektrische Verteilsysteme Wert legen.

Verständnis von Kabeltrassen-Systemen und deren Komponenten

Arten von Kabeltrassen-Konfigurationen

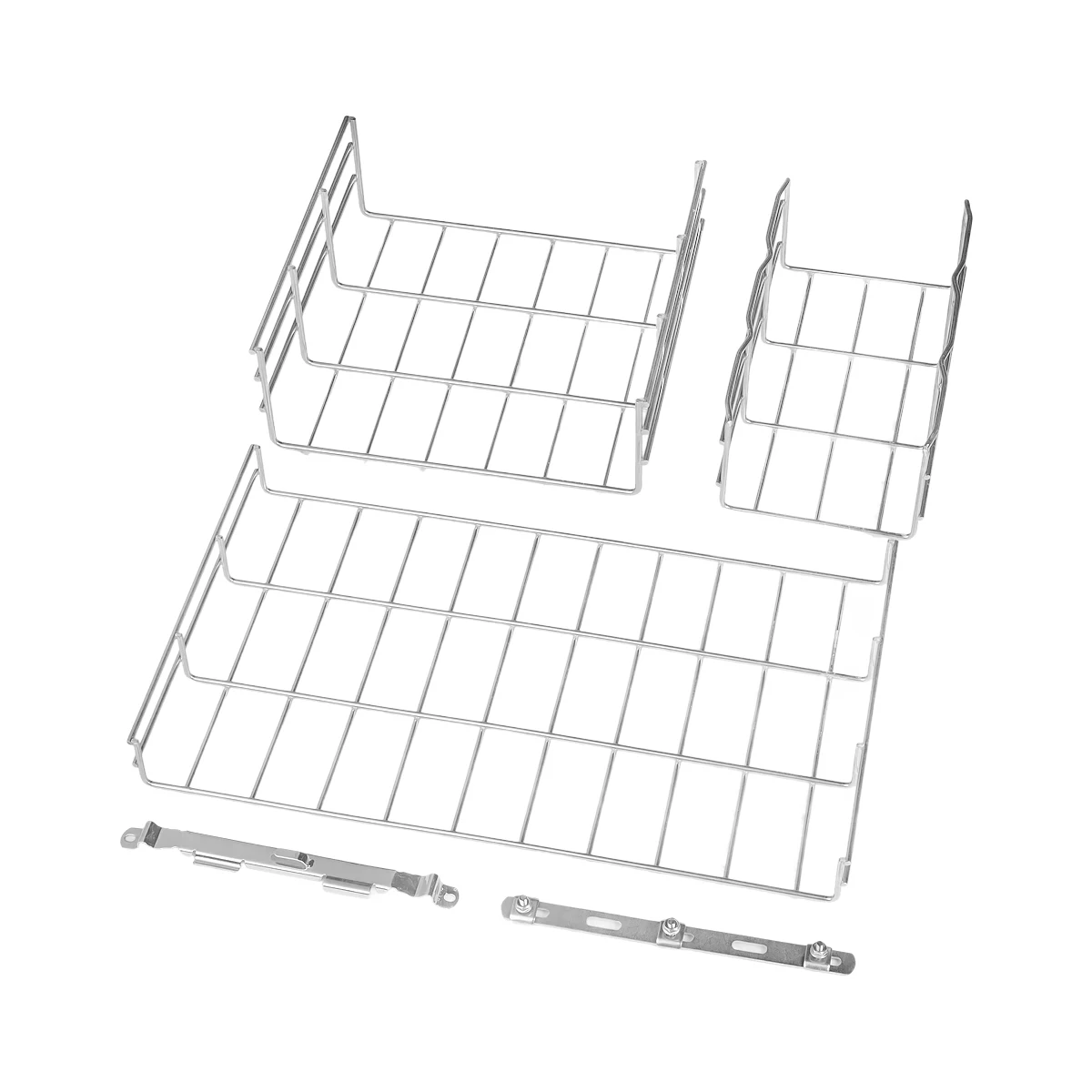

Kabeltrassen-Systeme sind in verschiedenen Konfigurationen erhältlich, die speziell auf bestimmte Anwendungsanforderungen und Umgebungsbedingungen zugeschnitten sind. Kabeltrassen vom Leiter-Typ verfügen über Seitenwangen, die durch Sprossen verbunden sind, und bieten eine hervorragende Belüftung sowie einen einfachen Zugang zu den Kabeln für Wartungszwecke. Diese Systeme eignen sich besonders gut für Bereiche, in denen eine effiziente Wärmeableitung wichtig ist und die Kabel häufig inspiziert oder geändert werden müssen. Das offene Design ermöglicht eine natürliche Kühlung und unterstützt gleichzeitig hohe Kabellasten über große Spannweiten.

Perforierte Kabeltrassen bieten einen geschlossenen Boden mit strategisch platzierten Löchern, die eine ausgewogene Kabelabstützung mit den Anforderungen an die Belüftung verbinden. Diese Konstruktion gewährleistet einen besseren Schutz empfindlicher Kabel und sorgt gleichzeitig für eine ausreichende Luftzirkulation zur thermischen Regelung. Kabeltrassen mit geschlossenem Boden bieten maximalen Schutz gegen Umwelteinflüsse wie Feuchtigkeit, Staub und chemische Exposition und eignen sich daher ideal für raue industrielle Umgebungen oder Bereiche, in denen ein erhöhter elektromagnetischer Schutz erforderlich ist.

Materialauswahl und Traglastbetrachtungen

Die Wahl der Materialien für Kabeltrassen beeinflusst die Systemleistung, Lebensdauer und Installationsanforderungen erheblich. Kabeltrassen aus verzinktem Stahl bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht und sind kostengünstig für die meisten Standardanwendungen. Diese Systeme bewältigen schwere Lasten und bieten gleichzeitig durch schützende Zinkbeschichtungen eine gute Korrosionsbeständigkeit. Ausführungen aus Edelstahl liefern eine überlegene Korrosionsbeständigkeit für chemische Produktionsanlagen, marine Umgebungen oder Lebensmittelverarbeitungsanwendungen, bei denen Hygiene und Haltbarkeit oberste Priorität haben.

Aluminium-Kabeltrassen bieten leichte Alternativen, die die Installation vereinfachen und gleichzeitig eine ausreichende Tragfähigkeit für die meisten gewerblichen Anwendungen bereitstellen. Die natürliche Korrosionsbeständigkeit von Aluminium macht diese Systeme für Außeninstallationen oder Umgebungen mit mäßiger chemischer Beanspruchung geeignet. Bei den Lastberechnungen müssen das Kabelgewicht, dynamische Kräfte durch thermische Ausdehnung sowie Sicherheitsfaktoren gemäß elektrischer Normen und Herstellerempfehlungen berücksichtigt werden.

Planung und Anforderungen vor der Installation

Routenbefahrung und Raumbeurteilung

Die effektive Installation von Kabeltrassen beginnt mit umfassenden Routenuntersuchungen, bei denen optimale Verlegepfade ermittelt werden, um Konflikte mit bestehender Infrastruktur zu vermeiden. Die Standortbeurteilung umfasst die Messung der Deckenhöhen, die Identifizierung von strukturellen Befestigungspunkten und die Dokumentation möglicher Hindernisse wie HLK-Anlagen, Rohrleitungssysteme und architektonische Gegebenheiten. Diese Vorarbeit stellt sicher, dass die Kabeltrassenverläufe die erforderlichen Abstände zu anderen Versorgungsleitungen einhalten und gleichzeitig ausreichenden Zugang für Montage- und Wartungsarbeiten bieten.

Umweltfaktoren spielen eine entscheidende Rolle bei der Routenwahl und Systemgestaltung. Temperaturschwankungen beeinflussen die Leistung von Kabeln und die Ausdehnung von Kabeltrassen und erfordern eine sorgfältige Berücksichtigung von Dehnungsfugen und der Abstände zwischen den Tragpunkten. Luftfeuchtigkeit, Gefahr chemischer Einwirkung und seismische Anforderungen beeinflussen die Materialauswahl und Montageverfahren. Eine ordnungsgemäße Dokumentation während der Begehungsphase verhindert kostspielige Änderungen während der Installation und gewährleistet die Einhaltung geltender Bauvorschriften.

Konstruktion und Berechnung der Tragsysteme

Kabeltrassentragsysteme müssen die berechneten Lasten tragen und während der gesamten Betriebszeit des Systems strukturelle Integrität bewahren. Der Abstand der Tragpunkte hängt von der Breite der Kabeltrasse, den Materialeigenschaften, der Belastung durch die Kabel sowie den vom Hersteller und den elektrotechnischen Normen vorgegebenen Spannweiten ab. Typische Abstände zwischen den Tragpunkten liegen zwischen sechs und zwölf Fuß, wobei engere Abstände bei stark belasteten Systemen oder in erdbebengefährdeten Bereichen erforderlich sind.

Die Befestigungsmethoden variieren je nach Gebäudekonstruktion und Lastanforderungen. Betonanker bieten eine sichere Befestigung für dauerhafte Installationen in Mauerwerk oder Betonstrukturen. Klemmen für Stahlträger bieten verstellbare Lösungen für Metallgebäuderahmen, während Gewindestangenbaugruppen eine präzise Positionierung und Lastverteilung ermöglichen. Alle Tragkomponenten müssen die vorgegebenen Traglastangaben erfüllen oder übertreffen und angemessene Sicherheitsfaktoren für dynamische Belastungen enthalten.

Installationsverfahren und bewährte Praktiken

Gründungs- und Tragwerksinstallation

Die Montage von Kabeltray-Trägern beginnt mit der genauen Markierung der Anlage mittels Lasernivelliergeräten und Messwerkzeugen, um eine korrekte Ausrichtung und Höhe über das gesamte System sicherzustellen. Die strukturellen Befestigungen müssen gemäß den Herstellerangaben und lokalen Bauvorschriften installiert werden, wobei insbesondere auf die Ankerausstattung, Drehmomentvorgaben und Traglastangaben geachtet werden muss. Wandmontierte Träger erfordern eine massive Hinterkantung oder ausreichende Verstärkung, um die verteilten Lasten von kabelgefüllten Trays zu tragen.

Deckenmontage erfolgt häufig mit Gewindestangen-Hängevorrichtungen, die eine Justierung zur endgültigen Positionierung und Nivellierung ermöglichen. Diese Systeme müssen Bewegungen des Gebäudes, thermische Ausdehnung sowie mögliche Lastzunahmen durch zukünftige Kabelerweiterungen berücksichtigen. Eine fachgerechte Installation umfasst die Verwendung geeigneter Stangenkupplungen, Trägerbefestigungen und Sicherheitsseile, sofern dies durch lokale Vorschriften oder seismische Anforderungen vorgeschrieben ist.

Tray-Installation und Montagetechniken

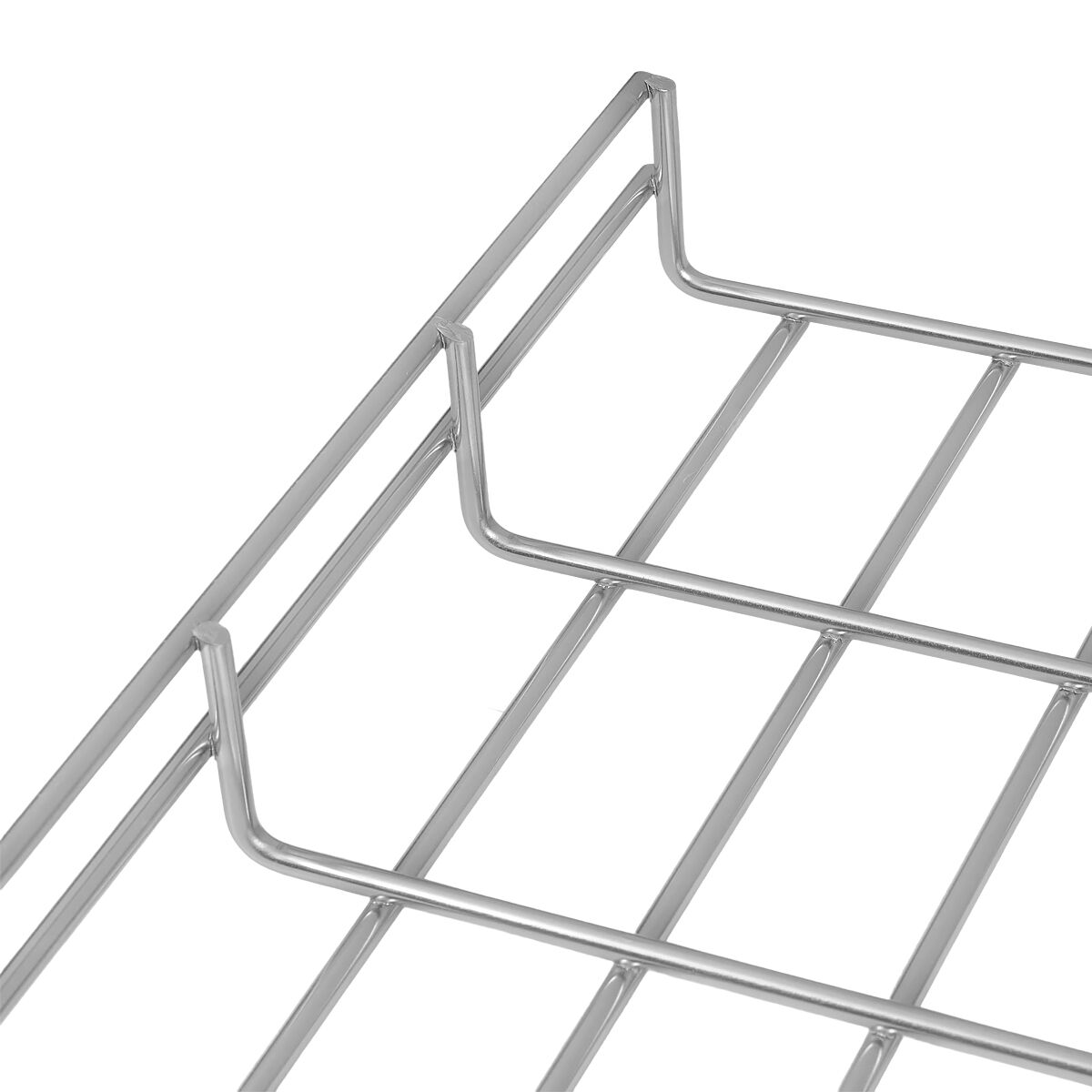

Kabeltray-Abschnitte werden mithilfe von vom Hersteller bereitgestellten Spleißplatten und Befestigungselementen verbunden, die auf strukturelle Kontinuität und elektrische Verbindung ausgelegt sind. Die Verbindungsstellen erfordern korrektes Anzugsmoment, um ein Lösen durch Vibrationen oder thermische Wechsel zu verhindern, gleichzeitig aber eine Überdrehung zu vermeiden, die die Tray-Materialien beschädigen könnte. Dehnungsfugen gleichen thermische Bewegungen bei langen Strecken aus und verhindern Spannungskonzentrationen, die zu einem Systemausfall führen könnten.

Während der Montage gewährleistet die korrekte Ausrichtung der Tray eine reibungslose Kabelverlegung und verhindert Blockierungen oder Beschädigungen beim Ziehen der Kabel. Kabeltrassen muss sowohl in Längs- als auch in Querrichtung waagerecht ausgerichtet sein, um ein Ansammeln von Kabeln zu vermeiden und eine gleichmäßige Lastverteilung sicherzustellen. Vorübergehende Abstützungen können während der Installation erforderlich sein, um die Ausrichtung beizubehalten, bis alle Verbindungen abgeschlossen sind und das System vollständige strukturelle Integrität erreicht hat.

Sicherheitsprotokolle und Einhaltung von Vorschriften

Elektrische Sicherheit und Erdungsanforderungen

Eine ordnungsgemäße elektrische Erdung von Kabeltray-Systemen schützt Personal und Geräte, gewährleistet die Einhaltung gesetzlicher Vorschriften und die Zuverlässigkeit des Systems. Metallische Kabeltrays müssen mit dem elektrischen Erdungssystem des Gebäudes über zugelassene Leiter und Verbindungsmethoden verbunden werden. Erdungsanschlüsse erfordern saubere Metalloberflächen, die frei von Farbe, Korrosion oder anderen Materialien sind, die die elektrische Leitfähigkeit beeinträchtigen könnten.

Verbindungsjumper stellen die elektrische Durchgängigkeit über Traysverbindungen und Dehnungsfugen hinweg sicher, wo strukturelle Spleißplatten möglicherweise keinen ausreichenden elektrischen Kontakt bieten. Diese Verbindungen müssen gemäß den Anforderungen der Elektroinstallationsnorm dimensioniert und mit zugelassenen Befestigungselementen, die für das jeweilige Tray-Material und die Umgebungsbedingungen geeignet sind, installiert werden. Regelmäßige Inspektionen und Prüfungen gewährleisten während der gesamten Betriebszeit der Installation die Integrität des Erdungssystems.

Brandschutz und Materialstandards

Kabeltrassenanlagen mit Brandzertifizierung erfordern spezifische Materialien und Installationsmethoden, um die Brandschutzsysteme des Gebäudes aufrechtzuerhalten. Diese Systeme müssen den geltenden Brandschutzvorschriften entsprechen und können in kritischen Bereichen zusätzlichen Schutz wie feuerbeständige Beschichtungen oder Gehäuse erfordern. Beschränkungen der Kabelbefüllung helfen, Überhitzung zu vermeiden und sorgen für eine ordnungsgemäße Belüftung zur thermischen Regelung unter Normal- und Notbetriebsbedingungen.

Materialzertifizierungen stellen sicher, dass Kabeltray-Bauteile die erforderlichen Sicherheitsstandards und Leistungskriterien erfüllen. UL-Zulassung, Verzinkvorschriften und Belastungstest-Zertifizierungen belegen, dass installierte Systeme unter den vorgegebenen Bedingungen wie konzipiert funktionieren. Die Dokumentation dieser Zertifizierungen unterstützt Inspektionsverfahren und belegt die Einhaltung geltender Vorschriften und Normen.

Kabelinstallation und Lastenmanagement

Kabelzieh- und Abstütztechniken

Fachgerechte Kabelinstallationsmethoden verhindern Beschädigungen und gewährleisten eine optimale Systemleistung sowie Langlebigkeit. Kabelzieharbeiten erfordern sorgfältige Planung, um die Belastung von Kabeln und Tray-Systemen zu minimieren. Zuglängen sollten basierend auf dem Kabeltyp, der Tray-Konfiguration und der verfügbaren Zugeinrichtung begrenzt werden, um übermäßige Zugspannung zu vermeiden, die die Isolierung der Leiter beschädigen oder die Tray-Abstützungen belasten könnte.

Die Kabelabstützung innerhalb von Kabeltrassen umfasst die strategische Anordnung von Befestigungsbügeln und Abstützungen, die die Kabel sicher fixieren, ohne die thermische Bewegung einzuschränken oder Spannungskonzentrationen zu erzeugen. Die erforderlichen Abstände variieren je nach Kabeltyp und Installationsumgebung, wobei bei vertikalen Verlegungen oder Bereichen mit Vibration engere Abstände notwendig sind. Eine ordnungsgemäße Abstützung verhindert das Durchhängen der Kabel, das die Trassenabdeckungen beeinträchtigen oder Wartungsrisiken verursachen könnte.

Lastverteilung und Füllberechnungen

Die Berechnung der Kabellasten stellt sicher, dass die Trassensysteme innerhalb der Konstruktionsparameter betrieben werden und gleichzeitig Sicherheitsmargen für eine zukünftige Erweiterung erhalten bleiben. Zu den Lastberechnungen gehören das Gewicht der Kabel, dynamische Faktoren infolge von Temperaturwechseln sowie Verteilungsmuster, die die Anforderungen an die Abstützungen beeinflussen. Bei nicht gleichmäßiger Belastung ist eine sorgfältige Analyse erforderlich, um eine Überlastung einzelner Abstützpunkte oder Trassenabschnitte zu vermeiden.

Füllberechnungen ermitteln die maximale Kabellastkapazität basierend auf den Abmessungen der Kabeltrasse, Belüftungsanforderungen und Wärmeableitungsbedarf. Überfüllte Trassen können zu Überhitzung, verkürzter Kabellebensdauer und erhöhten Brandgefahren führen. Eine korrekte Befüllung gewährleistet ausreichenden Abstand für Luftzirkulation und lässt Platz für zukünftige Kabelerweiterungen, ohne dass Systemänderungen oder -aufrüstungen erforderlich sind.

Wartung und Langzeitleistung

Inspektionsprotokolle und vorbeugende Wartung

Regelmäßige Inspektionsprogramme ermöglichen es, potenzielle Probleme zu erkennen, bevor sie die Zuverlässigkeit oder Sicherheit des Systems beeinträchtigen. Sichtprüfungen konzentrieren sich auf die Stabilität der Halterungen, die Ausrichtung der Trassen, den Zustand der Kabel sowie Umweltfaktoren, die die Systemleistung beeinflussen könnten. Die Häufigkeit der Inspektionen hängt vom Installationsumfeld ab, wobei raue Bedingungen eine häufigere Überwachung erfordern als kontrollierte Innenräume.

Die vorbeugende Wartung umfasst das Entfernen angesammelter Ablagerungen, die Überprüfung des Anschlussdrehmoments und die Prüfung der Kontinuität des Erdungssystems. Mit einer Thermografie können heiße Stellen erkannt werden, die auf überlastete Stromkreise oder schlechte Verbindungen hinweisen und unverzügliche Maßnahmen erfordern. Die Dokumentation der Inspektionsbefunde unterstützt prädiktive Wartungsprogramme und hilft dabei, Trends zu erkennen, die auf sich entwickelnde Probleme hindeuten könnten.

Systemänderungen und Erweiterungsplanung

Zukünftige Systemänderungen erfordern eine sorgfältige Bewertung der vorhandenen Kapazität und strukturellen Einschränkungen, um sicherere und vorschriftsgemäße Installationen zu gewährleisten. Das Hinzufügen von Kabeln zu bestehenden Kabeltrassen erfordert die Neuberechnung der Lasten und die Überprüfung der ausreichenden Tragfähigkeit für erhöhte Gewichte. Neue Kabelwege können zusätzliche Trassenabschnitte, Halterungen oder Umleitungen erfordern, die die Integrität des Systems bewahren und gleichzeitig erweiterten Anforderungen Rechnung tragen.

Bei der Erweiterungsplanung werden sowohl unmittelbare Anforderungen als auch erwartetes zukünftiges Wachstum berücksichtigt, um Installationsunterbrechungen zu minimieren und langfristige Kosten zu optimieren. Eine überdimensionierte Erstinstallation innerhalb angemessener Grenzen bietet Flexibilität für zukünftige Bedarfe, vermeidet jedoch übermäßige Anfangskosten. Modulare Traysysteme erleichtern Änderungen durch die Verwendung standardisierter Komponenten und Verbindungsmethoden, die Erweiterungsprojekte vereinfachen.

FAQ

Welche Faktoren bestimmen die geeignete Kabeltray-Größe für eine bestimmte Installation?

Die Dimensionierung von Kabeltrays hängt von der gesamten Querschnittsfläche der zu installierenden Kabel, den von elektrischen Normen vorgegebenen Befüllfaktoren und den Anforderungen an zukünftige Erweiterungen ab. Berechnen Sie die kombinierte Fläche aller Kabel, wenden Sie den entsprechenden Befüllfaktor an (typischerweise 50 % für Steuerungskabel und 40 % für Leistungskabel) und wählen Sie eine Tray-Größe, die diese Fläche aufnehmen kann, während gleichzeitig ein ausreichender Abstand für Belüftung und Wärmeableitung gewährleistet bleibt.

Wie stellen Sie eine ordnungsgemäße Erdung und elektrische Durchgängigkeit in Kabeltrassensystemen sicher?

Eine ordnungsgemäße Erdung erfordert, dass alle metallischen Trassenabschnitte mit geeigneten Leitern, die gemäß den Anforderungen der Elektroinstallationsnorm dimensioniert sind, mit dem Erdungssystem des Gebäudes verbunden werden. Montieren Sie Überbrückungsleiter an allen Verbindungs- und Dehnungsfugen, stellen Sie sauberen Metall-auf-Metall-Kontakt an allen Anschlussstellen sicher und überprüfen Sie die Durchgängigkeit durch Messung. Alle Erdungsanschlüsse müssen während der gesamten Betriebszeit des Systems für Inspektion und Wartung zugänglich sein.

Welche wesentlichen Aspekte sind bei der Installation von Kabeltrassen im Freien oder in rauen Umgebungen zu berücksichtigen?

Für Außenanlagen sind Materialien mit verbesserter Korrosionsbeständigkeit erforderlich, wie feuerverzinkter Stahl oder Edelstahl, sowie Abdeckungen zum Schutz der Kabel vor Witterungseinflüssen. Berücksichtigen Sie die Auswirkungen der thermischen Ausdehnung durch Temperaturschwankungen, die Entwässerungsanforderungen zur Vermeidung von Wasseransammlungen und seismische Halterungen, sofern dies durch lokale Vorschriften vorgeschrieben ist. UV-beständige Kabelummantelungen und geeignete Beschichtungen der Kabeltrassen tragen dazu bei, eine langfristige Leistung unter Umwelteinflüssen sicherzustellen.

Wie berechnen Sie den Abstand der Tragstützen und die Lastanforderungen für Kabeltrassensysteme?

Bei der Berechnung der Abstände für die Halterungen werden die Materialeigenschaften des Kabelkanals, die Belastung durch Kabel, die Spannweitenanforderungen sowie Sicherheitsfaktoren berücksichtigt, die von den Herstellern und elektrotechnischen Normen vorgegeben sind. Berechnen Sie das Gesamtgewicht der Kabel, fügen Sie geeignete Sicherheitsfaktoren hinzu (typischerweise 1,5 bis 2,0) und ermitteln Sie die maximal zulässigen Spannweiten basierend auf den Durchbiegungsgrenzwerten des Kabelkanals. Die Halterungslasten umfassen sowohl vertikale Kräfte durch das Kabelgewicht als auch seitliche Kräfte infolge von Kabeleinziehvorgängen oder seismischer Aktivität, was eine korrekte Dimensionierung und Montagetechnik der Verankerungen erforderlich macht.

Inhaltsverzeichnis

- Verständnis von Kabeltrassen-Systemen und deren Komponenten

- Planung und Anforderungen vor der Installation

- Installationsverfahren und bewährte Praktiken

- Sicherheitsprotokolle und Einhaltung von Vorschriften

- Kabelinstallation und Lastenmanagement

- Wartung und Langzeitleistung

-

FAQ

- Welche Faktoren bestimmen die geeignete Kabeltray-Größe für eine bestimmte Installation?

- Wie stellen Sie eine ordnungsgemäße Erdung und elektrische Durchgängigkeit in Kabeltrassensystemen sicher?

- Welche wesentlichen Aspekte sind bei der Installation von Kabeltrassen im Freien oder in rauen Umgebungen zu berücksichtigen?

- Wie berechnen Sie den Abstand der Tragstützen und die Lastanforderungen für Kabeltrassensysteme?